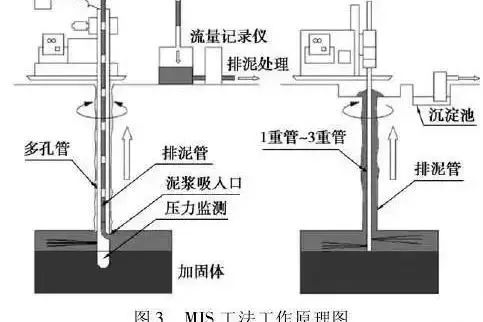

এমজেএস পদ্ধতি গাদা(মেট্রো জেট সিস্টেম), যা অল-রাউন্ডের উচ্চ-চাপ জেটিং পদ্ধতি হিসাবেও পরিচিত, মূলত অনুভূমিক রোটারি জেট নির্মাণের প্রক্রিয়াতে স্লারি স্রাব এবং পরিবেশগত প্রভাবের সমস্যাগুলি সমাধান করার জন্য তৈরি করা হয়েছিল। এটি বর্তমানে বেশিরভাগ ভিত্তি চিকিত্সা, ফুটোয়ের চিকিত্সা এবং ফাউন্ডেশন পিটের জল-থামানো পর্দার ধরে রাখা এবং বেসমেন্ট কাঠামোর বাইরের প্রাচীরের জলের সিপেজের চিকিত্সার জন্য ব্যবহৃত হয়। অনন্য ছিদ্রযুক্ত পাইপ এবং ফ্রন্ট-এন্ড জোর করে স্লারি সাকশন ডিভাইসগুলির ব্যবহারের কারণে, গর্তে জোর করে স্লারি স্রাব এবং স্থল চাপ পর্যবেক্ষণ উপলব্ধি করা হয়, এবং জোর করে স্লারি স্রাবের পরিমাণটি সামঞ্জস্য করে স্থল চাপ নিয়ন্ত্রণ করা হয়, যাতে গভীর কাদা স্রাব এবং স্থল চাপটি কার্যকরভাবে হ্রাস করা হয়, যা পৃষ্ঠের স্থায়িত্বকে হ্রাস করা হয়, যা পৃষ্ঠকে স্থির করে তোলে। স্থল চাপ হ্রাস আরও গাদা ব্যাসের গ্যারান্টি দেয়।

প্রাক-নিয়ন্ত্রণ

যেহেতুএমজেএস পাইলনির্মাণ প্রযুক্তি অন্যান্য গ্রাউটিং পদ্ধতির তুলনায় তুলনামূলকভাবে জটিল এবং আরও কঠিন, নির্মাণ প্রক্রিয়া চলাকালীন নকশার প্রয়োজনীয়তাগুলি কঠোরভাবে অনুসরণ করা, প্রযুক্তিগত এবং সুরক্ষা ব্রিফিংয়ের সাথে সম্পর্কিত একটি ভাল কাজ করা এবং নির্মাণের গুণমান নিশ্চিত করার জন্য সংশ্লিষ্ট অপারেটিং পদ্ধতিগুলি মেনে চলা প্রয়োজন।

ড্রিলিং রগটি স্থানে থাকার পরে, স্তূপের অবস্থানটি ভালভাবে নিয়ন্ত্রণ করা উচিত। সাধারণত, ডিজাইনের অবস্থান থেকে বিচ্যুতি 50 মিমি অতিক্রম করা উচিত নয় এবং উল্লম্ব বিচ্যুতি 1/200 এর বেশি হওয়া উচিত নয়।

আনুষ্ঠানিক নির্মাণের আগে, উচ্চ-চাপের জল, উচ্চ-চাপ গ্রাউটিং পাম্প এবং বায়ু সংক্ষেপক, পাশাপাশি উত্তোলনের গতি, গ্রাউটিং ভলিউম এবং ইনজেকশন প্রক্রিয়া চলাকালীন গ্রাউটিং পাইপের চূড়ান্ত গর্তের শর্তগুলি ট্রায়াল পাইলসের মাধ্যমে নির্ধারিত হয়। আনুষ্ঠানিক নির্মাণের সময়, সেন্ট্রালাইজড ম্যানেজমেন্ট কনসোলটি স্বয়ংক্রিয় ট্র্যাকিং এবং নিয়ন্ত্রণের জন্য ব্যবহার করা যেতে পারে। সাইটে বিভিন্ন নির্মাণ রেকর্ডের বিশদ রেকর্ড তৈরি করুন, যার মধ্যে রয়েছে: ড্রিলিং ঝোঁক, ড্রিলিং গভীরতা, ড্রিলিং বাধা, পতন, স্লারি ইনজেকশন চলাকালীন ওয়ার্কিং প্যারামিটারগুলি, স্লারি রিটার্ন ইত্যাদি এবং কী চিত্রের ডেটা ছেড়ে দিন। একই সময়ে, নির্মাণের রেকর্ডগুলি সময়মতো বাছাই করা উচিত, এবং সমস্যাগুলি প্রতিবেদন করা উচিত এবং সময়মতো পরিচালনা করা উচিত।

যখন ড্রিল রডটি বিচ্ছিন্ন করা হয় বা কিছু কারণে দীর্ঘ সময়ের জন্য কাজটি বাধাগ্রস্থ হয় তখন কোনও গাদা ভাঙ্গন না হয় তা নিশ্চিত করার জন্য, সাধারণ ইনজেকশন পুনরায় শুরু করার সময় উপরের এবং নিম্ন স্তূপগুলির ওভারল্যাপ দৈর্ঘ্য সাধারণত 100 মিমি এর চেয়ে কম হয় না।

নির্মাণের সময় সরঞ্জাম ব্যর্থতার কারণে সৃষ্ট মানের সমস্যাগুলি হ্রাস করতে নির্মাণের আগে নির্মাণ যন্ত্রপাতি বজায় রাখুন। সরঞ্জামগুলির কার্যকারিতা এবং অপারেশন পয়েন্টগুলির সাথে তাদের পরিচিত করার জন্য মেশিন অপারেটরদের জন্য প্রাক-নির্মাণ প্রশিক্ষণ পরিচালনা করুন। নির্মাণের সময়, একজন নিবেদিত ব্যক্তি সরঞ্জাম পরিচালনার জন্য দায়বদ্ধ।

নির্মাণের আগে পরিদর্শন

নির্মাণের আগে, কাঁচামাল, যন্ত্রপাতি এবং সরঞ্জাম এবং স্প্রে প্রক্রিয়াটি পরীক্ষা করা উচিত, মূলত নিম্নলিখিত দিকগুলিতে:

1 মানের শংসাপত্র এবং বিভিন্ন কাঁচামাল (সিমেন্ট সহ) এর সাক্ষী পরীক্ষার প্রতিবেদনগুলি (জলের মিশ্রণটি সংশ্লিষ্ট নিয়মগুলি পূরণ করা উচিত;

2 স্লারি মিক্স অনুপাত প্রকল্পের প্রকৃত মাটির অবস্থার জন্য উপযুক্ত কিনা;

3 যন্ত্রপাতি এবং সরঞ্জাম স্বাভাবিক কিনা। নির্মাণের আগে, এমজেএস অলরাউন্ড উচ্চ-চাপ রোটারি জেট সরঞ্জাম, হোল ড্রিলিং রিগ, উচ্চ-চাপের মাড পাম্প, স্লারি মিক্সিং ব্যাকগ্রাউন্ড, জল পাম্প ইত্যাদি পরীক্ষা করে চালানো উচিত এবং ড্রিল রড (বিশেষত একাধিক ড্রিল রড), ড্রিল বিট এবং গাইড ডিভাইসটি নিরবচ্ছিন্ন হওয়া উচিত;

4 স্প্রেিং প্রক্রিয়া ভূতাত্ত্বিক অবস্থার জন্য উপযুক্ত কিনা তা পরীক্ষা করে দেখুন। নির্মাণের আগে, প্রক্রিয়া পরীক্ষার স্প্রেও করা উচিত। পরীক্ষার স্প্রেটি মূল গাদা অবস্থানে করা উচিত। টেস্ট স্প্রেিং পাইল গর্তের সংখ্যা 2 টি গর্তের চেয়ে কম হওয়া উচিত নয়। যদি প্রয়োজন হয় তবে স্প্রেিং প্রক্রিয়া পরামিতিগুলি সামঞ্জস্য করুন।

5 নির্মাণের আগে, ড্রিলিং এবং স্প্রে করা নকশার প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য ভূগর্ভস্থ বাধাগুলি সমানভাবে পরীক্ষা করা উচিত।

6 নির্মাণের আগে গাদা অবস্থান, চাপ গেজ এবং প্রবাহ মিটারের যথার্থতা এবং সংবেদনশীলতা পরীক্ষা করুন।

প্রক্রিয়া নিয়ন্ত্রণ

নির্মাণ প্রক্রিয়া চলাকালীন, নিম্নলিখিতগুলিতে মনোযোগ দেওয়া উচিত:

1 ড্রিল রডের উল্লম্বতা, ড্রিলিং গতি, ড্রিলিং গভীরতা, ড্রিলিং গতি এবং ঘূর্ণন গতি যে কোনও সময় তারা গাদা পরীক্ষার প্রতিবেদনের প্রয়োজনীয়তার সাথে সামঞ্জস্যপূর্ণ কিনা তা দেখার জন্য পরীক্ষা করুন;

2 সিমেন্ট স্লারি মিক্স অনুপাত এবং বিভিন্ন উপকরণ এবং অ্যাডমিক্সচারের পরিমাপ পরীক্ষা করুন এবং ইনজেকশন গ্রাউটিংয়ের সময় ইনজেকশন চাপ, ইনজেকশন গতি এবং ইনজেকশন ভলিউমকে সত্যই রেকর্ড করুন;

3 নির্মাণের রেকর্ডগুলি সম্পূর্ণ কিনা। নির্মাণের রেকর্ডগুলিতে চাপ এবং প্রবাহের ডেটা রেকর্ড করা উচিত প্রতি 1 মি একবার উত্তোলনের একবার বা মাটির স্তর পরিবর্তনের সংযোগস্থলে এবং প্রয়োজনে চিত্রের ডেটা ছেড়ে দিন।

নিয়ন্ত্রণ পোস্ট

নির্মাণ কাজ শেষ হওয়ার পরে, শক্তিশালী মাটি পরিদর্শন করা উচিত, সহ: একীভূত মাটির অখণ্ডতা এবং অভিন্নতা; একীভূত মাটির কার্যকর ব্যাস; একীভূত মাটির শক্তি, গড় ব্যাস এবং গাদা কেন্দ্রের অবস্থান; একীভূত মাটির অনির্বচনীয়তা ইত্যাদি etc.

1 গুণমান পরিদর্শন সময় এবং সামগ্রী

যেহেতু সিমেন্টের মাটির সলিডফিকেশনটির জন্য একটি নির্দিষ্ট পরিমাণ সময় প্রয়োজন, সাধারণত 28 দিনের বেশি, নির্দিষ্ট প্রয়োজনীয়তাগুলি ডিজাইনের নথির উপর ভিত্তি করে হওয়া উচিত। সুতরাং, মানের পরিদর্শনএমজেএস স্প্রেএমজেএস উচ্চ-চাপ জেট গ্রাউটিং শেষ হওয়ার পরে এবং বয়সটি নকশায় নির্দিষ্ট সময়ে পৌঁছানোর পরে সাধারণত নির্মাণ করা উচিত।

2 গুণমান পরিদর্শন পরিমাণ এবং অবস্থান

পরিদর্শন পয়েন্টগুলির সংখ্যা নির্মাণ স্প্রেিং গর্তের সংখ্যার 1% থেকে 2%। 20 টিরও কম গর্তযুক্ত প্রকল্পগুলির জন্য, কমপক্ষে একটি পয়েন্ট পরিদর্শন করা উচিত এবং যেগুলি ব্যর্থ তাদের আবার স্প্রে করা উচিত। নিম্নলিখিত স্থানগুলিতে পরিদর্শন পয়েন্টগুলি সাজানো উচিত: বড় লোড, গাদা কেন্দ্রের লাইন এবং এমন অবস্থানগুলি যেখানে নির্মাণের সময় অস্বাভাবিক পরিস্থিতি ঘটে।

3 পরিদর্শন পদ্ধতি

জেট গ্রাউটিং পাইলসের পরিদর্শন মূলত যান্ত্রিক সম্পত্তি পরিদর্শন। সাধারণত, সিমেন্টের মাটির সংবেদনশীল শক্তি সূচক পরিমাপ করা হয়। নমুনাটি ড্রিলিং এবং কোরিং পদ্ধতি দ্বারা প্রাপ্ত হয় এবং এটি একটি স্ট্যান্ডার্ড পরীক্ষার টুকরোতে তৈরি করা হয়। প্রয়োজনীয়তাগুলি পূরণ করার পরে, সিমেন্টের মাটির অভিন্নতা এবং এর যান্ত্রিক বৈশিষ্ট্যগুলি পরীক্ষা করার জন্য ইনডোর শারীরিক এবং যান্ত্রিক সম্পত্তি পরীক্ষা করা হয়।

পোস্ট সময়: মে -23-2024

한국어

한국어