Shrnutí

S ohledem na problémy existující v konvenční technologii hromadění na míchání cementu, jako je nerovnoměrné rozdělení síly tělesné síly, velká narušení konstrukce a velký dopad na kvalitu hromady lidskými faktory, byla vyvinuta nová technologie DMP digitální mikroprturbace čtyřosé míchání hromady. V této technologii mohou čtyři vrtací kousky vystříknout kaše a plyn současně a pracovat s více vrstvami řezných čepelí s variabilním úhlem, aby se půda během procesu tvorby hromady. Doplněno procesem stříkání přeměny nahoru a řeší problém nerovnoměrného rozdělení pevnosti těla hromady a může účinně snížit spotřebu cementu. S pomocí mezery vytvořené mezi speciální vrtací potrubí a půdou je kaše vypouštěna autonomně, což během procesu výstavby dosahuje mírného narušení půdy kolem hromady. Systém digitálního řízení si uvědomí automatizovanou konstrukci tvorby piloty a může monitorovat, zaznamenávat a poskytovat včasné varování pro proces tvorby piloty v reálném čase.

Zavedení

Hromady míchání cementu-půdy se široce používají v oblasti konstrukce inženýrství: například vyztužení půdy a záclony odolné proti vodě v projektech základových jámy; Vyztužení díry v štítch tunely a jackovských jamech; Základní ošetření slabých půdních vrstev; Anti-Seepage ve vodě projektuje stěny a bariéry na skládkách a další. V současné době, jak se rozsah projektů zvětšuje a zvětšuje, se požadavky na efektivitu konstrukce a ochranu hromádek míchání cementu a na životní prostředí staly vyšší a vyšší. Kromě toho, aby bylo možné splnit stále složitější požadavky na ochranu životního prostředí kolem výstavby projektu, musí být kontrolována kvalita výstavby mixových hromad. A snížení dopadu výstavby na okolní prostředí se stalo naléhavou potřebou.

Konstrukce míchacích hromádek používá hlavně míchací vrták k smíchání cementu a půdy in situ, aby vytvořil hromadu s určitou výkonem pevnosti a anti-seepace. Mezi běžně používané hromady pro míchání cementu a půdy patří jedna osa, dvojitá osa, tříosa a pětiosé cementové a půdní hromady. Tyto typy míchání pilot mají také různé procesy postřiku a míchání.

Jednorosé míchací hromada má pouze jednu vrtačku, spodní část se stříká a míchání se provádí malým počtem čepelí. To je omezeno počtem vrtacových trubek a míchací čepele a pracovní účinnost je relativně nízká;

Biaxiální hromada míchání se skládá ze 2 vrtacových potrubí se samostatnou kašskou trubkou uprostřed pro injekci. Dva vrtací potrubí nemají injekční funkci, protože vrtáky na obou stranách je třeba opakovaně míchat, aby se kaše stříkala ze střední kaše v rovině. Distribuce je jednotná, takže během konstrukce dvojité hřídele je vyžadován proces „dva spreje a tři rozruch“, což omezuje konstrukční účinnost dvojité hřídele a uniformita tvorby piloty je také relativně špatná. Maximální hloubka konstrukce je asi 18 metrů [1];

Tříosé míchání hromady obsahuje tři vrtačky, s injektážní hmotou na obou stranách a stlačený vzduch stříkaný uprostřed. Toto uspořádání způsobí, že síla střední hromady bude menší než síla obou stran a tělo hromady bude mít slabé spojení v rovině; Kromě toho je tříosé míchání hromady použité vodní cement relativně velký, což do jisté míry snižuje sílu hromady;

Pětiosé míchání hromady je založena na dvouosé a tříosé, přidává počet směšovacích vrtáků za účelem zlepšení pracovní účinnosti a zlepšení kvality tělesa hromady zvýšením počtu míchacích lopatek [2-3]. Proces postřiku a míchání se liší od prvních dvou. Neexistuje žádný rozdíl.

Porušení okolní půdy během konstrukce hromadných pilot s cementovou půdou je způsobeno hlavně vymačkáním a prasknutím půdy způsobené mícháním míchacích čepelí a penetrací a rozdělením cementové kaše [4-5]. Vzhledem k velkému narušení způsobenému konstrukcí konvenčních směšovacích pilot, při konstrukci v citlivých prostředích, jako jsou sousední obecní zařízení a chráněné budovy, je obvykle nutné používat dražší všestranné vysokotlaké injekční injektáž (metoda MJS) nebo metoda IMS) a další mikrostruktura). Rušivé metody konstrukce.

Kromě toho během konstrukce konvenčních míchacích pilot jsou klíčové konstrukční parametry, jako je potopení a zvedací rychlost vrtné potrubí a množství stříkaného jasu úzce souvisí se zkušenostmi operátorů. To také ztěžuje sledování procesu výstavby míchacích hromádek a vede k rozdílům v kvalitě hromádek.

Za účelem vyřešení problémů konvenčních hromadných hromádek pro míchání cementu, jako je distribuce nerovnoměrné síly piloty, velká narušení konstrukce a mnoho faktorů lidských interferencí, vyvinula inženýrská komunita v Šanghaji novou digitální technologii mikroprůrčování čtyřosů. Tento článek podrobně představí efekty charakteristik a technických aplikací technologie čtyřosů smíchání v technologii míchání na střílení, kontrolu narušení konstrukce a automatizované konstrukci.

1 、 DMP digitální mikropříznutí čtyř-osmí smíchání pilového vybavení

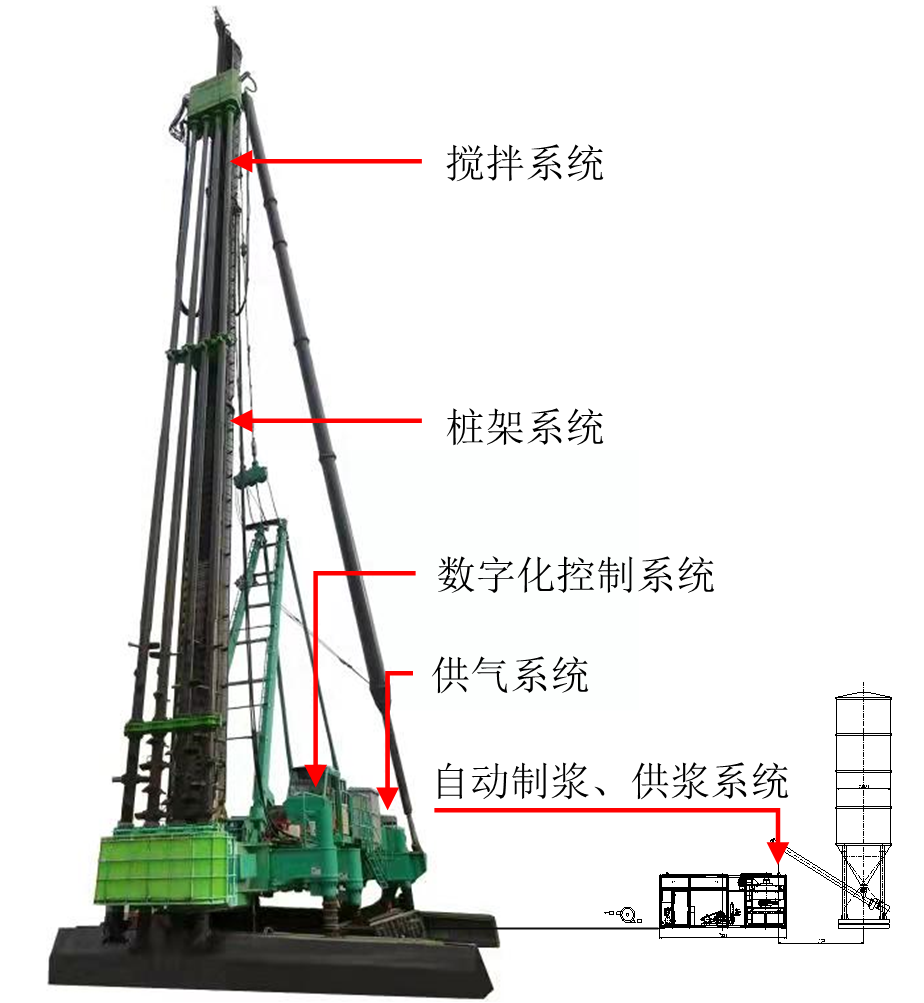

Digitální digitální mikropříznice DMP-I Čtyři-osa mixovacího zařízení pro ovladač piloty se skládá hlavně z míchacího systému, systému piloty, systému dodávky plynu, automatického systému rozdávání a dodávky buničiny a digitálního řídicího systému pro realizaci automatizované konstrukce piloty.

2 、 Proces míchání a postřiku

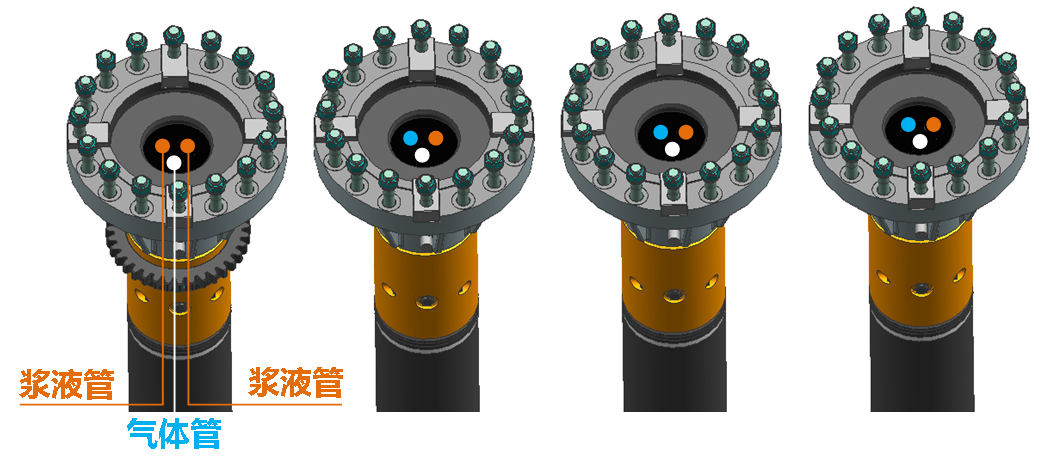

Čtyři vrtací potrubí jsou vybaveny stříkanými trubkami a proudovými trubkami uvnitř. Jak je znázorněno na obrázku 2, hlava vrtáku může během procesu formování hromady stříkat kaše a stlačený vzduch současně a vyhnout se problémům způsobeným postřikem některých vrtacových trubek a postřikem některých vrtacových trubek. Problém nerovnoměrné distribuce síly hromady v rovině; Protože každá potrubí vrták má zásah stlačeného vzduchu, může být odpor míchání plně snížen, což je užitečné pro konstrukci v tvrdších půdních vrstvách a písečné půdě a může způsobit cement a směs půdy. Kromě toho může stlačený vzduch urychlit proces uhličitého cementu a půdy a zlepšit časnou sílu cementu a půdy v míchací hromadě.

Míchací vrtací kousky digitálního digitálního mikroprturčního ovladače piloty DMP-I jsou vybaveny 7 vrstvami míchací čepele s variabilním úhlem. Počet míchání půdy s jedním bodem může dosáhnout 50krát, což je daleko přesahující 20krát doporučené specifikací; Míchací vrták je vybaven diferenciálními lopatkami, které se během procesu tvorby hromady netočí s vrtací trubkou, což může účinně zabránit tvorbě hliněných bahenních koulí. To může nejen zvětšit počet doby míchání půdy, ale také zabránit tvorbě velkých půdních hrousů během procesu míchání, čímž zajistí uniformitu kaše v půdě.

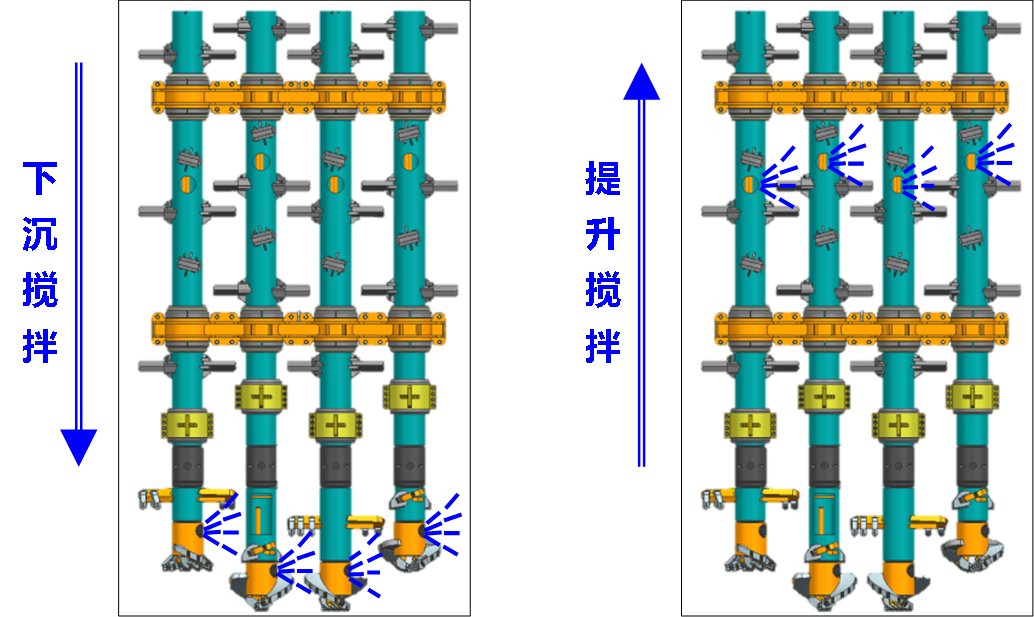

DMP-I digitální mikroprturbační mixová mixová hromada přijímá technologii převodové střílení nahoru, jak je znázorněno na obrázku 3. Na míchací vrtací hlavě jsou dvě vrstvy stříkaných portů. Když se potopí, otevřel se spodní přístav. Postříkaná kaše je plně smíchána s půdou pod působením horní míchací čepele. Když je zvednuto, spodní přístav z střílečky je uzavřen a zároveň otevřel horní port Gunite tak, aby kaše vypuštěná z horního portu zbraně mohla být plně smíchána s půdou pod působením spodních čepelí. Tímto způsobem může být kaše a půda plně míchána během celého procesu potopení a míchání, což dále zvyšuje uniformitu cementu a půdy v hloubkovém rozsahu tělesa piloty a účinně řeší problém dvojité osy a třísé míchací technologie piloty v procesu zvedání potrubí. Problém je v tom, že kaše stříkaná ze spodního vstřikovacího portu nelze plně míchat míchacími čepelemi.

3 、 Kontrola konstrukce mikropodniky

Průřez vrtné trubky digitálního mikroprturčního ovladače piloty DMP-I je oválný speciální tvar. Když se vrtací potrubí otáčí, klesá nebo zvedá, kolem vrtací potrubí se vytvoří kanál a výfukový kanál. Při míchání, když vnitřní tlak půdy překročí napětí in-situ, bude kaše přirozeně vypouštěna podél kalu pro vypouštění kolem vrtací potrubí, čímž se zabrání stlačení půdy způsobené akumulací kašského plynu poblíž vrtacího bitu.

Digitální digitální mikroprturbace DMP-I Čtyřaska mixovacího ovladače hromady je vybavena systémem monitorování tlaku podzemního tlaku na vrtný bit, který monitoruje změny podzemního tlaku v reálném čase během celého procesu tvorby hromady a zajišťuje, že podzemní tlak je kontrolován v přiměřeném rozsahu úpravou tlaku plynu. Současně mohou nakonfigurované diferenciální lopatky účinně zabránit jílu v držení vrtací potrubí a tvorbě bahenních koulí a také účinně snižovat odolnost proti míchání a narušení půdy.

4 、 Inteligentní kontrola konstrukce

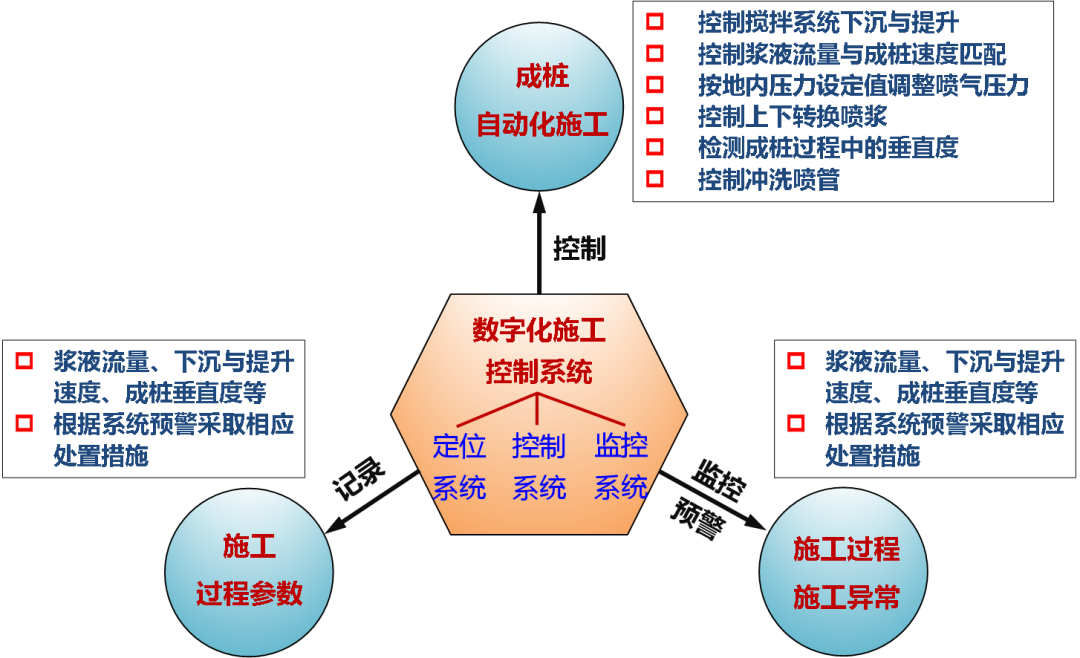

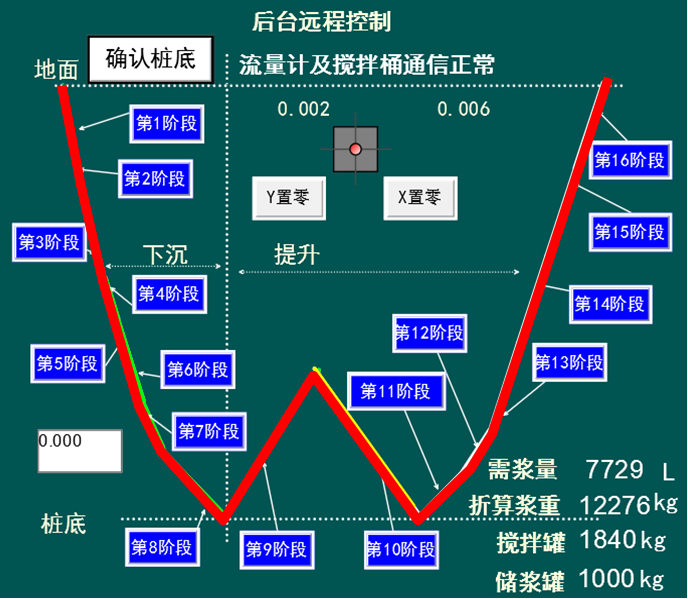

Digitální digitální mikroprpubace DMP-I Čtyři-osmí smíchání zařízení pro ovladač piloty je vybaveno digitálním řídicím systémem, který může realizovat automatizovanou konstrukci piloty, zaznamenávat parametry konstrukce v reálném čase a monitorovat a poskytovat včasné varování během procesu tvorby hromady.

Digitální řídicí systém může automaticky dokončit konstrukci míchacích pilot na základě parametrů konstrukce určené zkušebními hromadami. Může automaticky řídit potopení a zvedání míchacího systému, porovnávání toku kalu a rychlost tvorby piloty v řezech podle rozdělení vertikální vrstvy půdy, upravit tlak trysky podle nastavené hodnoty tlaku země a řídicí konstrukční procesy, jako je přeměna stříkacího spreje nahoru a dolů. To výrazně snižuje dopad lidských faktorů na kvalitu konstrukce hromady míchání během procesu výstavby a zlepšuje spolehlivost a konzistenci kvality míchací hromady.

S pomocí přesných senzorů nainstalovaných na zařízení může digitální řídicí systém monitorovat klíčové konstrukční parametry, jako je rychlost míchání, objemu postřiku, tlak a tok kaše a podzemní tlak, a může poskytnout včasné varování pro neobvyklé konstrukční podmínky, čímž se zvyšuje bezpečnost procesu konstrukce míchání. Transparentnost a včasnost řešení problému. Současně může digitální řídicí systém zaznamenávat parametry celého procesu výstavby a nahrát zaznamenané parametry konstrukce do cloudové platformy v reálném čase prostřednictvím síťového modulu pro snadné prohlížení a kontrolu, což zajišťuje pravost a bezpečnost dat generovaných během procesu výstavby.

5 、 Technologie a parametry stavebnictví

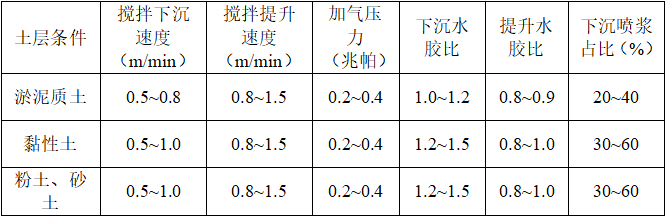

Digitální digitální mikropodniková mikropodnická mixová konstrukce piloty DMP zahrnuje hlavně přípravu konstrukce, konstrukci hromady zkušebních hromádek a formální konstrukci piloty. Podle parametrů konstrukce získané z konstrukce piloty pokusů si digitální systém řízení konstrukce realizuje automatizovanou konstrukci hromady. V kombinaci se skutečnými inženýrskými zkušenostmi lze vybrat parametry konstrukce uvedené v tabulce 1. Na rozdíl od konvenčních míchacích hromádek je poměr vody k cementu používaný pro čtyřosé míchací hromadu při potopení a zvedání odlišný. Poměr vody k cementu použitý pro potopení je 1,0 ~ 1,5, zatímco poměr vody k cementu je 0,8 ~ 1,0. Při potopení a míchání má cementová kaše větší poměr voda-cementu a kaše má dostatečný změkčující účinek na půdu, což může účinně snížit odolnost proti míchání; Při zvedání, protože půda v těle hromady byla smíchána, může menší poměr voda-cementu účinně zvýšit sílu hromady těla.

Pomocí výše uvedeného procesu míchání stříkaného šlechtice může čtyřosé míchání hromady dosáhnout stejného účinku jako konvenční proces s obsahem cementu 13% až 18%, splnění inženýrských požadavků na sílu a nedokonalost cementového mixového míchání a zároveň přinášejí změny v důsledku cementu v důsledku cementu, což je také snížená soustavu, a také snižující se podle konstrukčního procesu. Sklon nainstalovaný na vrtacové potrubí řeší problém obtížné kontroly vertikálnosti během konstrukce konvenčních hromadných hromádek s cementem. Naměřená vertikálnost čtyřosého těleso míchací hromady může dosáhnout 1/300.

6 、 Inženýrské aplikace

Za účelem dalšího studia síly tělesné síly hromady digitální mikroprturbace DMP se smíchání hromady a dopad procesu vytváření piloty na okolní půdu byly provedeny polní experimenty v různých stratigrafických podmínkách. Síla vzorků cementu a jádra půdy měřené na 21. a 28. dny shromážděných vzorků míchání piloty dosáhly 0,8 MPa, což splňuje požadavky na cementovou a půdní sílu v konvenčním podzemním inženýrství.

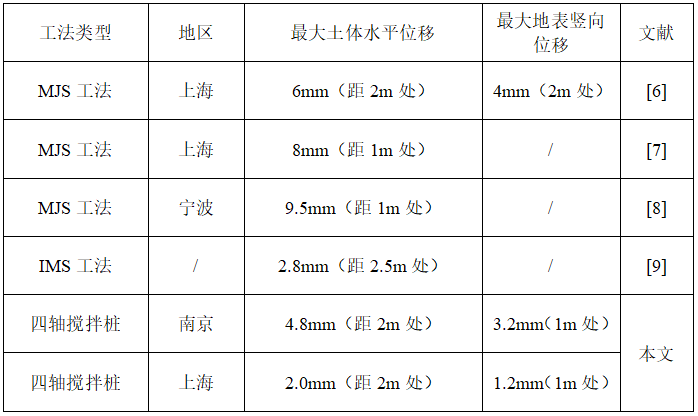

Ve srovnání s tradičními hromadami míchání cementu a půdy může běžně používat všestranné vysokotlaké proudové injektáže (metoda MJS) a mikropodlažní mixovací piloty (metoda IMS) významně snížit horizontální posunutí okolního osídlení půdy a povrchu způsobené konstrukcí hromady. . V inženýrské praxi jsou výše uvedené dvě metody považovány za techniky konstrukce mikropodniků a často se používají ve strojírenských projektech s vysokými požadavky na okolní ochranu životního prostředí.

Tabulka 2 porovnává monitorovací údaje okolní deformace půdy a povrchu způsobené digitální digitální mikroprturcí DMP se čtyř-osskou míchání, metodou konstrukce MJS a metodou konstrukce IMS během konstrukčního procesu. Během konstrukčního procesu mikroprturbace se čtyřosé míchání hromady, ve vzdálenosti 2 metrů od hromady těla, může být horizontální posun a vertikální vzestup půdy kontrolován na asi 5 mm, což je ekvivalentní metodě konstrukce MJS a metodou konstrukce IMS a metodu konstrukce IMS a metodu konstrukce IMS a metodu konstrukce IMS a způsobu konstrukce IMS a metodu konstrukce IMS může dosáhnout minimálního narušení kolem póla kolem procesu konstrukce pile.

V současné době byly v různých typech projektů, jako je nadace posílení nadace a nadační pit inženýrství v Jiangsu, Zhejiang, Šanghaji a dalších místech, v současné době úspěšně používány digitální digitální mikropodnikové piloty DMP, jako je nadace posílení nadace a nadační pit inženýrství. Kombinace výzkumu a vývoje a inženýrské aplikace technologie čtyřsesé mixování, „technický standard pro mikropodničnou čtyřsměrnou míchání hromady“ (T/SSCE 0002-2022) (standard skupiny Shangghai Civil Engineering Society Standard), který zahrnuje standardizaci aplikace DMP digitální digitální mikropřipření.

Čas příspěvku: září 22-2023

한국어

한국어