Zusammenfassung

Angesichts der Probleme, die in der konventionellen Zement-Boden-Mischungstechnologie vorhanden sind, wie z. B. eine ungleichmäßige Verteilung der Pfahlkörperstärke, große Baustörungen und große Auswirkungen auf die Stapelqualität durch menschliche Faktoren, wurde eine neue Technologie der DMP-digitalen Mikro-Perturbation mit vier Achsenmischhaufen entwickelt. In dieser Technologie können vier Bohrerbits gleichzeitig Aufschlämmung und Gas sprühen und mit mehreren Schichten von Schneidblättern mit variabler Winkel arbeiten, um den Boden während des Pfahlbildungsprozesses zu schneiden. Ergänzt durch den Aufregungsprozess für UP-Down-Umwandlung löst das Problem der ungleichmäßigen Festigkeitsverteilung des Pfahlkörpers und kann den Zementverbrauch effektiv reduzieren. Mit Hilfe der Lücke zwischen dem speziell geformten Bohrrohr und dem Boden wird die Aufschlämmung autonom entlassen, was während des Bauprozesses eine leichte Störung des Bodens um den Stapel erreicht. Das digitale Steuerungssystem realisiert die automatisierte Konstruktion der Pfahlbildung und kann in Echtzeit den Pfahlbildungsprozess überwachen, aufzeichnen und frühzeitig Warnung liefern.

Einführung

Mischpfleschen für Zement-Boden werden im Bereich des Ingenieurbaus weit verbreitet: wie Bodenverstärkung und wasserdichten Vorhänge in Fundament-Grubenprojekten; Lochverstärkung in Schildtunneln und Rohrkanalbrunnen; Fundamentbehandlung schwacher Bodenschichten; Antisiegel in Wasserschutzmauern sowie Hindernisse in Deponien und mehr. Derzeit sind die Anforderungen an die Bauwirksamkeit und den Umweltschutz von Mischhaufen mit Zement-Boden immer höher und höher. Um die zunehmend komplexeren Umweltschutzanforderungen für den Projektbau zu erfüllen, muss die Bauqualität der Zement-Boden-Mischpfähle kontrolliert werden. Und die Verringerung der Auswirkungen des Baus auf die Umgebung zu einem dringenden Bedarf geworden.

Bei der Konstruktion von Mischhaufen werden hauptsächlich ein Mischbohrer verwendet, um Zement und Boden in situ zu mischen, um einen Stapel mit einer gewissen Festigkeit und einer Anti-Sepage-Leistung zu bilden. Zu den häufig verwendeten Zement- und Bodenmischpfählen gehören einachsige, doppelte Achsen, Dreiachse und fünfachsige Zement- und Bodenmischhaufen. Diese Arten von Mischpfaden haben auch unterschiedliche Sprüh- und Mischprozesse.

Der einachsige Mischpfahl hat nur ein Bohrrohr, der Boden wird besprüht und das Mischen wird durch eine kleine Anzahl von Klingen durchgeführt. Dies ist durch die Anzahl der Bohrrohre und Mischklingen begrenzt, und die Arbeitseffizienz ist relativ niedrig.

Der biaxiale Mischhaufen besteht aus 2 Bohrrohren mit einem separaten Aufschlämmungsrohr in der Mitte zum Verfassen. Die beiden Bohrrohre haben nicht die Fugenfunktion, da die Bohrer auf beiden Seiten wiederholt gerührt werden müssen, damit die Aufschlämmung aus dem mittleren Gleurry -Rohr innerhalb des Flugzeugbereichs gesprüht wird. Die Verteilung ist einheitlich, sodass während des Konstruktion der Doppelwelle die Konstruktionseffizienz der Doppelwelle einschränkt, und die Gleichmäßigkeit der Pfahlformation ist ebenfalls relativ schlecht. Die maximale Bautiefe beträgt etwa 18 Meter [1];

Der Drei-Achsen-Mischpfahl enthält drei Bohrrohre, wobei Mörtel auf beiden Seiten und in der Mitte gedrückten Luftluft besprüht sind. Diese Anordnung wird dazu führen, dass die Stärke des mittleren Pfahls kleiner ist als die der beiden Seiten, und der Pfahlkörper hat schwache Glieder auf der Ebene. Darüber hinaus ist der dreiachsige Mischhaufen des verwendeten Wasserzements relativ groß, wodurch die Stärke des Pfahlkörpers bis zu einem gewissen Grad reduziert wird.

Der Fünfachse-Mischhaufen basiert auf zwei Achsen und Dreiachse, wodurch die Anzahl der Mischbohrstangen zur Verbesserung der Arbeitseffizienz und zur Verbesserung der Qualität des Pfahlkörpers durch Erhöhen der Anzahl der Mischblätter verbessert wird [2-3]. Der Prozess des Sprühens und Mischens unterscheidet sich von den ersten beiden. Es gibt keinen Unterschied.

Die Störung des umgebenden Bodens während des Konstruktion von Zement-Boden-Mischhaufen wird hauptsächlich durch das Quetschen und Rissen des Bodens verursacht, das durch das Rühren der Mischblätter verursacht wird, sowie das Eindringen und Spalten der Zementschlammung [4-5]. Aufgrund der großen Störung, die durch den Bau herkömmlicher Mischpfähle verursacht wird, ist es in der Regel erforderlich, in empfindlichen Umgebungen wie benachbarten kommunalen Einrichtungen und geschützten Gebäuden zu konstruieren, in der Regel erforderlich, um teurere Allround-Hochdruck-Strahlmorn (MJS-Methode) oder ein Achsenmischpape (IMS-Methode) und andere Mikrostruktur (MJS-Methode) zu verwenden. Störende Konstruktionsmethoden.

Darüber hinaus stehen während des Aufbaus herkömmlicher Mischhaufen wichtige Konstruktionsparameter wie die Unterbrechung und Hebegeschwindigkeit des Bohrrohrs und die Menge an Spritzbeton eng mit der Erfahrung der Bediener zusammen. Dies macht es auch schwierig, den Bauprozess der Mischhaufen zu verfolgen und zu Unterschieden in der Qualität der Pfähle zu führen.

Um die Probleme herkömmlicher Zement-Boden-Mischhaufen wie ungleichmäßige Stapelfestigkeit, große Baustörungen und viele menschliche Interferenzfaktoren zu lösen, hat die Shanghai Engineering Community eine neue digitale Mikro-Perturbation mit vier Achsen mit einer Mischstapel-Technologie entwickelt. In diesem Artikel werden die Eigenschaften und technischen Anwendungseffekte der Vier-Achsen-Mischstapel-Technologie in der Mischtechnologie, der Steuerung von Baustörungen und der automatisierten Konstruktion ausführlich vorgestellt.

1 、 DMP Digital Micro-Perturbation Vierachse Mischhaufenausrüstung

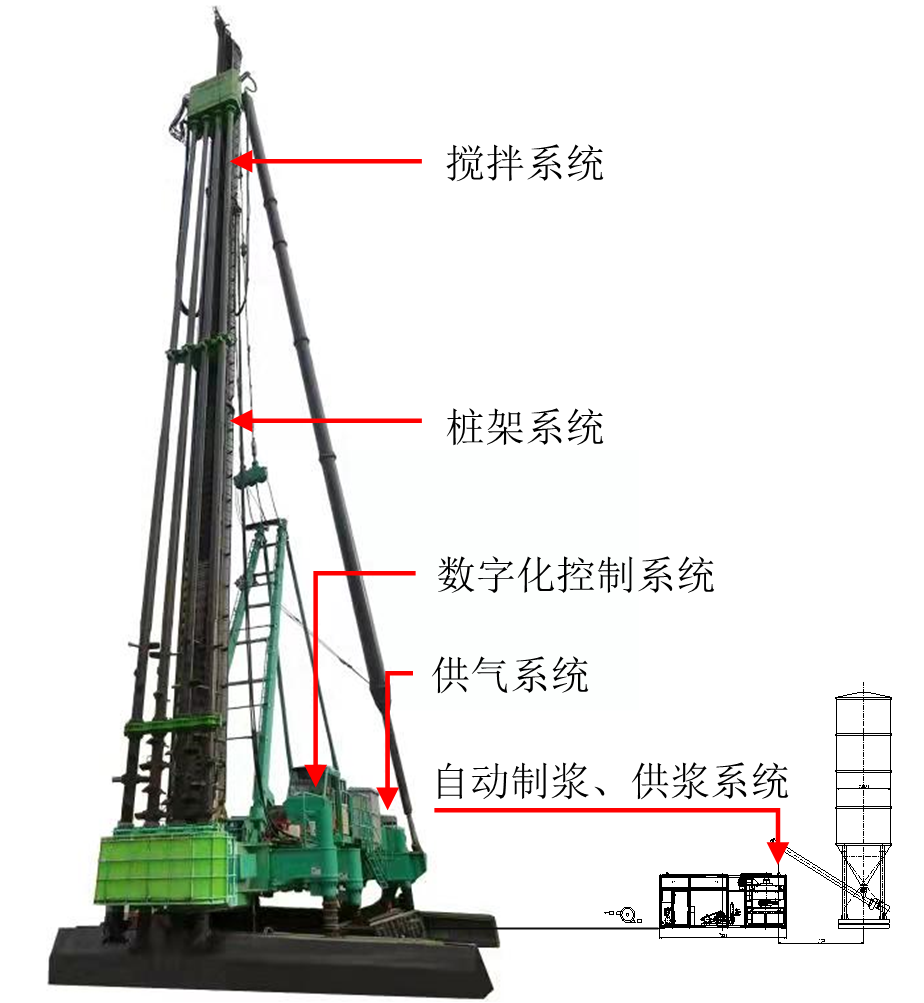

Die DMP-I Digital Micro-Perturbation Vier-Achsen-Mischungsstapel-Treibergeräte besteht hauptsächlich aus einem Mischsystem, einem Pfahlrahmensystem, einem Gasversorgungssystem, einem automatischen Pulp- und Zellstoffversorgungssystem und einem digitalen Steuerungssystem zur Realisierung der automatisierten Pfahlkonstruktion.

2 、 Mischen und Sprühprozess

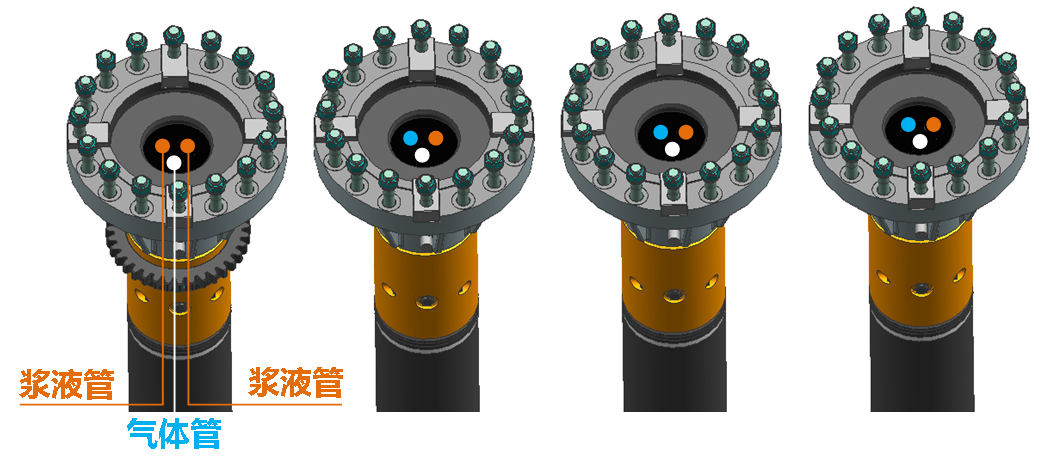

Die vier Bohrrohre sind mit Spritzbeton -Rohren und Jetrohren im Inneren ausgestattet. Wie in Abbildung 2 gezeigt, kann der Bohrkopf während des Pfahlformprozesses gleichzeitig die Aufschlämmung und Druckluft sprühen und die Probleme vermeiden, die durch das Sprühen einiger Bohrrohre und das Sprühen einiger Bohrrohre verursacht werden. Das Problem der ungleichmäßigen Verteilung der Pfahlfestigkeit auf der Ebene; Da jedes Bohrrohr die Intervention mit Druckluft hat, kann der Mischwiderstand vollständig reduziert werden, was für den Bau in härteren Bodenschichten und sandigen Boden hilfreich ist und Zement- und Bodenmischung herstellen kann. Darüber hinaus kann Druckluft den Kohlenstoffverfahren von Zement und Boden beschleunigen und die frühe Festigkeit von Zement und Boden im Mischhaufen verbessern.

Die Mischbohrer der DMP-I-Digitalmikro-Perturbation Vier-Achsen-Mischpfahl-Treiber sind mit 7 Schichten von Mischblättern mit variabler Winkel ausgestattet. Die Anzahl der Einzelpunkt-Bodenmischungen kann das 50-fache erreichen, was die von der Spezifikation empfohlenen 20-fachen weit überschreitet. Das Mischbohrer ist mit Differentialklingen ausgestattet, die sich während des Pfahlbildungsprozesses nicht mit dem Bohrrohr drehen, was die Bildung von Tonschlammkugeln effektiv verhindern kann. Dies kann nicht nur die Anzahl der Bodenmischzeiten erhöhen, sondern auch die Bildung großer Bodengeräusche während des Mischprozesses verhindern, wodurch die Gleichmäßigkeit der Aufschlämmung im Boden sichergestellt wird.

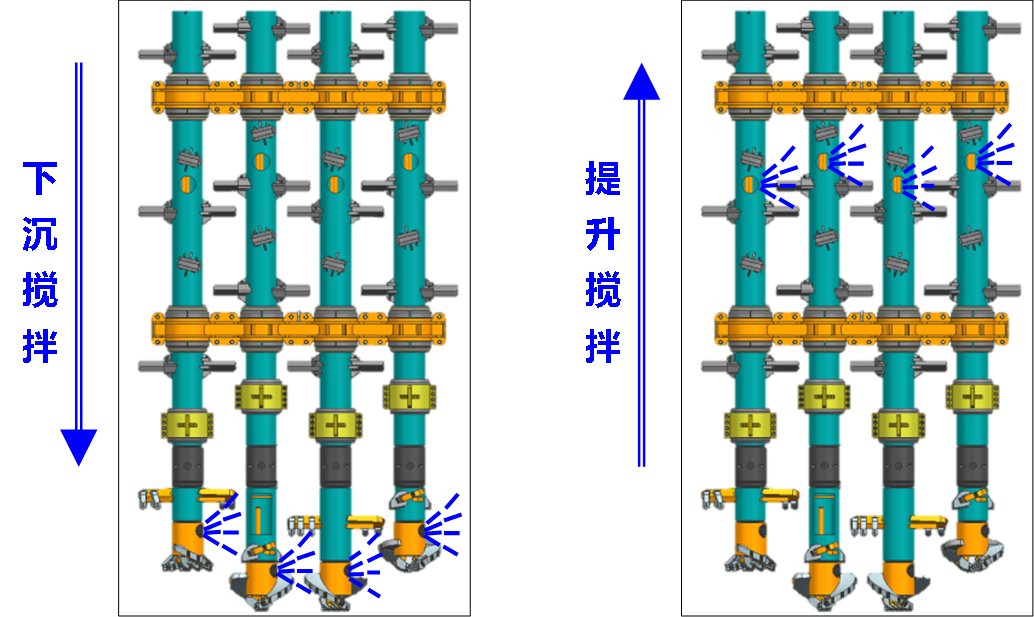

DMP-I Digital Micro-Perturbation Vier-Achsen-Mischungsstapel nimmt eine Aufrüstung der Aufrüstung an, wie in Abbildung 3 gezeigt. Es gibt zwei Schichten von Scheinwerferanschlüssen auf dem Mischbohrerkopf. Wenn es sinkt, wird der niedrigere Scheinwerferanschluss geöffnet. Die besprühte Aufschlämmung wird vollständig mit dem Boden unter der Wirkung der oberen Mischklinge gemischt. Wenn es angehoben wird, ist der untere Scheinwerferhafen geschlossen und öffnen gleichzeitig den oberen Gunite -Anschluss so, dass die aus dem oberen Gunite -Anschluss ausgestoßene Aufschlämmung vollständig mit dem Boden unter der Wirkung der unteren Klingen gemischt werden kann. Auf diese Weise können die Aufschlämmung und der Boden während des gesamten Verankerungsprozesses und Rühren vollständig gerührt werden, was die Gleichmäßigkeit von Zement und Boden innerhalb des Tiefenbereichs des Pfahlkörpers weiter verbessert und das Problem der Doppelachse und der Drei-Achsen-Mischungsstapelstapeltechnologie im Bohrrohrhebeprozess effektiv löst. Das Problem ist, dass die vom Bodeninjektionsanschluss besprühte Aufschlämmung durch die rührenden Klingen nicht vollständig gerührt werden kann.

3 、 MICRO-Disturbanzkontrolle

Der Querschnitt des Bohrrohrs des DMP-I-Digitalmikro-Perturbation Vier-Achsen-Mischpfahl-Treibers hat eine ovale, speziell geformte Form. Wenn sich das Bohrrohr dreht, sinkt oder hebt, werden um das Bohrrohr um die Bohrrohre ausgelöst. Beim Rühren wird die Aufschlämmung, wenn der Innendruck des Bodens die In-situ-Spannung überschreitet, auf natürliche Weise entlang des Schlammentladungskanals um das Bohrrohr entlassen, wodurch die durch die Ansammlung des Gasdrucks in der Nähe des Mischbohrungsbits verursachte Erde vermieden wird.

Der DMP-I Digital Micro-Perturbation Vier-Achsen-Mischpfahl-Treiber ist mit einem unterirdischen Drucküberwachungssystem auf dem Bohrer ausgestattet, das während des gesamten Pfahlformationsprozesses die Änderungen des unterirdischen Drucks in Echtzeit überwacht und sicherstellt, dass der unterirdische Druck innerhalb eines angemessenen Reichweite gesteuert wird, indem der Aufschlämmungsdruck eingestellt wird. Gleichzeitig können die konfigurierten Differentialblätter effektiv verhindern, dass Ton an der Bohrrohre und der Bildung von Schlammkugeln haften und auch die Mischungswiderstand und die Bodenstörung effektiv verringert.

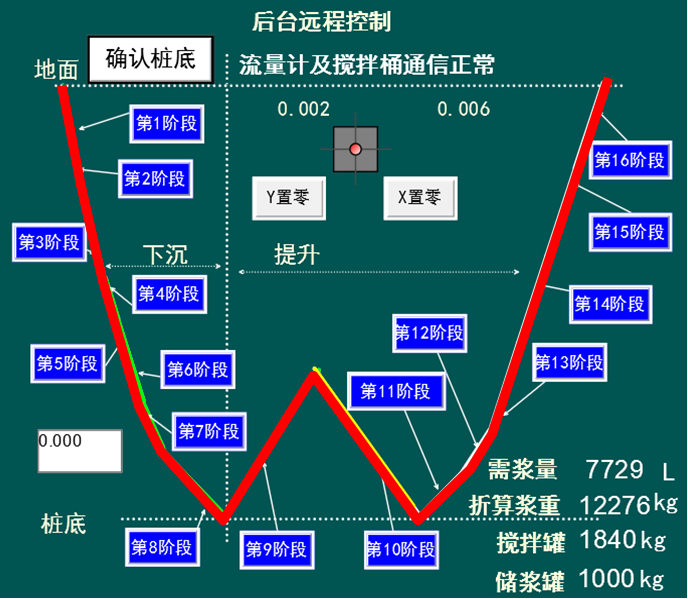

4 、 Intelligente Kontrollkontrolle

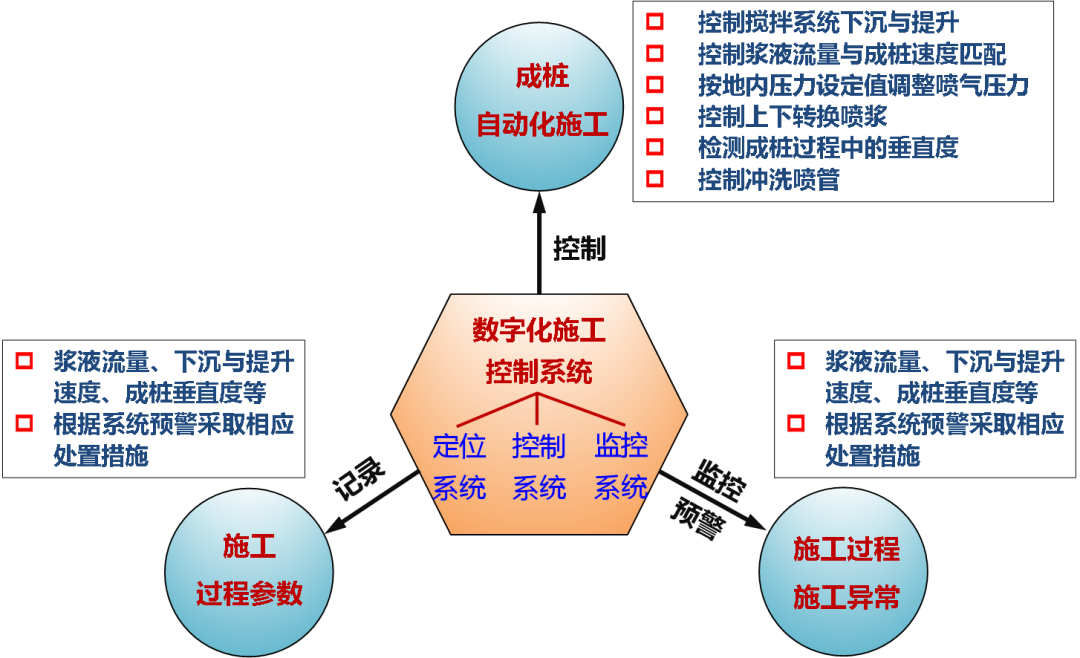

Die DMP-I Digital Micro-Perturbation Vier-Achsen-Mischstapel-Treiberausrüstung ist mit einem digitalen Steuerungssystem ausgestattet, das den automatisierten Stapelkonstruktion realisieren, Konstruktionsprozessparameter in Echtzeit aufzeichnen und während des Stapelbildungsprozesses frühzeitig warnen und frühzeitig Warnung liefern.

Das digitale Steuerungssystem kann automatisch den Bau von Mischpfählen basierend auf den durch die Versuchpfähle ermittelten Bauparameter abschließen. Es kann automatisch den Untergang und das Heben des Mischsystems, die Übereinstimmung der Aufschlämmung und die Stapelbildungsgeschwindigkeit in Abschnitten gemäß der Verteilung der vertikalen Bodenschicht steuern, den Strahldruck nach dem festgelegten Wert des Bodendrucks einstellen und Konstruktionsprozesse wie Up- und Down -Umwandlung von Sprühfalrogen steuern. Dies reduziert die Auswirkungen menschlicher Faktoren auf die Bauqualität des Mischhaufens während des Bauprozesses erheblich und verbessert die Zuverlässigkeit und Konsistenz der Qualität des Mischhaufens.

Mithilfe von Präzisionssensoren, die auf dem Gerät installiert sind, kann das digitale Steuerungssystem wichtige Konstruktionsparameter wie Mischgeschwindigkeit, Sprühvolumen, Schlupfdruck und -fluss sowie unterirdischen Druck überwachen und eine frühzeitige Warnung für abnormale Bastelbedingungen liefern, wodurch die Sicherheit des Konstruktionsprozesses des Mischpfahls erhöht wird. Transparenz und Aktualität der Problemlösung. Gleichzeitig kann das digitale Steuerungssystem die Parameter des gesamten Konstruktionsprozesses aufzeichnen und die aufgezeichneten Konstruktionsparameter in Echtzeit über das Netzwerkmodul auf die Cloud -Plattform hochladen, um das Betrachten und Inspektion zu erhalten, um die Authentizität und Sicherheit der während des Konstruktionsprozesses generierten Daten zu gewährleisten.

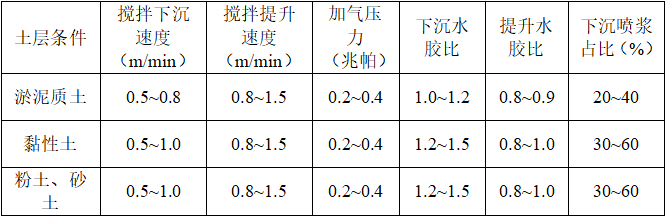

5 、 Konstruktionstechnologie und Parameter

Das DMP Digital Micro-Disturbance Vier-Achsen-Mischungsstapelkonstruktion umfasst hauptsächlich Bauvorbereitungen, Versuchsstapelkonstruktion und formelle Stapelkonstruktion. Gemäß den Konstruktionsparametern, die aus der Konstruktion des Versuchstils erhalten wurden, realisiert das digitale Konstruktionssystem die automatisierte Konstruktion des Stapels. In Kombination mit der tatsächlichen technischen Erfahrung können die in Tabelle 1 gezeigten Konstruktionsparameter ausgewählt werden. Anders als herkömmliche Mischpfähle ist das für den Mischpfahl von vier Achsen verwendete Wasser-zu-Zement-Verhältnis beim Versinken und Anheben unterschiedlich. Das für das Versinken verwendete Wasser-zu-Zement-Verhältnis beträgt 1,0 ~ 1,5, während das Wasser-Zement-Verhältnis für das Heben von 0,8 ~ 1,0 beträgt. Beim Versinken und Rühren hat die Zementschlammung ein größeres Wasserzementverhältnis, und die Aufschlämmung hat eine ausreichend ausreichende weicher Wirkung auf den Boden, was den Rührwiderstand wirksam verringern kann. Beim Heben kann ein kleineres Wasserzementverhältnis die Festigkeit des Pfahlkörpers effektiv erhöhen, da der Boden innerhalb des Pfahlkörpers gemischt wurde.

Unter Verwendung des oben genannten Mischprozesses mit Spritzbeton kann der Mischhaufen mit vier Achsen den gleichen Effekt wie der konventionelle Prozess mit einem Zementgehalt von 13% bis 18% erzielen, wobei die technischen Anforderungen für die Stärke und Uneinigkeit von Zement-Boden-Mischhaufen erfüllt werden, und gleichzeitig den Vorteil, dass sich der Vorteil des Aufbaus reduziert, den Vorteil der Dosage reduziert. Das auf dem Bohrrohr installierte Neigungsmesser löst das Problem der schwierigen Kontrolle der Vertikalität während des Bauhaufens herkömmlicher Zement-Boden-Mischungshaufen. Die gemessene Vertikalität des Vier-Achsen-Mischhaufens kann 1/300 erreichen.

6 、 technische Anwendungen

Um die Stapelkörperstärke des DMP-Digitaldigitalsmikro-Perturbation-Vier-Achsen-Mischpfahls und die Auswirkungen des Pfahlbildungsprozesses auf den umgebenden Boden weiter zu untersuchen, wurden Feldversuche unter verschiedenen stratigraphischen Bedingungen durchgeführt. Die Stärke der Zement- und Bodenkernproben, gemessen an den 21. und 28. Tagen der gesammelten Mischpfahlkernproben, erreichte 0,8 MPa, was den Anforderungen an Zement- und Bodenfestigkeit in der herkömmlichen Untergrundtechnik entspricht.

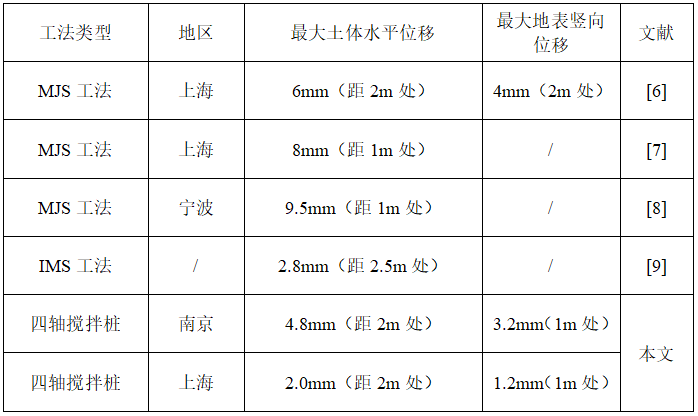

Im Vergleich zu herkömmlichen Mischpfaden zum Zement-Boden können die häufig verwendeten Allround-Hochdruck-Jet-Häppchen (MJS-Methode) und Mischungsmischpfähle (IMS-Methode) die horizontale Verschiebung von umgebenden Boden- und Oberflächensiedlungen, die durch Pfahlkonstruktion verursacht werden, signifikant verringern. . In der Ingenieurpraxis werden die beiden oben genannten Methoden als Konstruktionstechniken für Mikrodisturbanz anerkannt und werden häufig in Ingenieurprojekten mit hohen Anforderungen für den umgebenden Umweltschutz verwendet.

Tabelle 2 vergleicht die Überwachungsdaten der umgebenden Boden- und Oberflächenverformung, die durch die DMP-Digitalmikro-Perturbation mit vier Achsen gemischt, MJS-Konstruktionsmethode und IMS-Konstruktionsmethode während des Konstruktionsprozesses verursacht werden. Während des Konstruktionsprozesses des Mikro-Perturbation-Vierachse-Mischhaufens können in einer Entfernung von 2 Metern vom Pfahlkörper die horizontale Verschiebung und die vertikale Erhebung des Bodens auf etwa 5 mm kontrolliert werden, was dem MJS-Konstruktionsmethode und der IMS-Konstruktionsmethode minimaler Störungen durch minimale Störungen des Bodens durch den Boden während des Pilzbaus während des Stapels entspricht.

Gegenwärtig wurden DMP Digital Micro-Disturbance Vier-Achsen-Mischpfähle erfolgreich in verschiedenen Arten von Projekten wie der Verstärkung der Stiftung und der Stiftung in Jiangsu, Zhejiang, Shanghai und anderen Orten verwendet. Die Kombination der Forschung und Entwicklung sowie der technischen Anwendung von Vier-Achsen-Mischstapel-Technologie wurde der "technische Standard für Mikro-Disturbanz-Vier-Achsen-Mischstapel" (T/SSCE 0002-2022) (Shanghai Civil Engineering Society-Standard) zusammengestellt, einschließlich Ausrüstung, Konstruktion, Konstruktion und Testen usw. Die spezifischen Anforderungen an die Vierax-Mischung.

Postzeit: Sep-22-2023

한국어

한국어