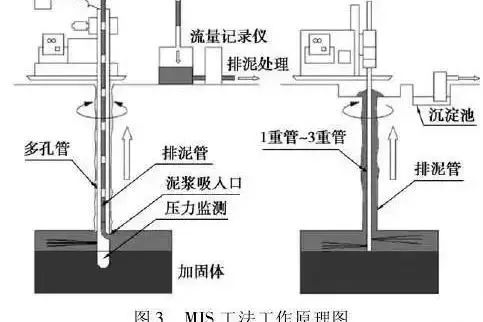

ਐਮਜੇਐਸ ਵਿਧੀ ile ੇਰ. ਇਹ ਇਸ ਸਮੇਂ ਜ਼ਿਆਦਾਤਰ ਫਾਉਂਡੇਸ਼ਨ ਇਲਾਜ, ਲੀਕ ਹੋਣ ਦੇ ਇਲਾਜ ਅਤੇ ਫਾਉਂਡੇਸ਼ਨ ਦੇ structure ਾਂਚੇ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣ ਦੇ ਗੁਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਲਈ ਅਤੇ ਬੇਸਮੈਂਟ structure ਾਂਚੇ ਦੇ ਬਾਹਰੀ ਕੰਧ ਦਾ ਇਲਾਜ ਕਰਨ ਲਈ. ਵਿਲੱਖਣ ਅਧਰੰਗ ਪਾਈਪਾਂ ਅਤੇ ਫਰੰਟ-ਐਂਡ ਸਪੋਰਰੀ ਸਪੈਕਸ਼ਨ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਦੇ ਕਾਰਨ, ਜ਼ਬਰਦਸਤੀ ਸਲੀਕੇ ਡਿਸਚਾਰਜ ਜਾਂ ਵਾਤਾਵਰਣ ਦੇ ਦਬਾਅ ਨੂੰ ਸਥਿਰ ਕਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਸ ਨਿਰਮਾਣ ਦੇ ਦੌਰਾਨ ਜ਼ਮੀਨ ਦੇ ਵਿਗਾੜ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਵਾਤਾਵਰਣ 'ਤੇ ਬਹੁਤ ਘੱਟ ਜਾਂਦਾ ਹੈ. ਜ਼ਮੀਨੀ ਦਬਾਅ ਵਿਚ ਕਮੀ ਵੀ ਅੱਗੇ ਦੇ ile ੇਰ ਦੇ ਵਿਆਸ ਦੀ ਗਰੰਟੀ ਦਿੰਦਾ ਹੈ.

ਪ੍ਰੀ-ਕੰਟਰੋਲ

ਕਿਉਂਕਿMjs ile ੇਰਉਸਾਰੀ ਤਕਨਾਲੋਜੀ ਮੁਕਾਬਲਤਨ ਗੁੰਝਲਦਾਰ ਅਤੇ ਦੂਜੇ ਤੋਂ ਵੀ ਮੁਸ਼ਕਲ ਹੈ, ਉਸਾਰੀ ਦੀ ਤਕਨੀਕੀ ਅਤੇ ਸੇਫਟੀ ਬ੍ਰੀਫਿੰਗ ਦੀ ਚੰਗੀ ਨੌਕਰੀ ਦੀ ਚੰਗੀ ਨੌਕਰੀ ਕਰੋ, ਅਤੇ ਉਸਾਰੀ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਇਸ ਦੇ ਅਨੁਸਾਰੀ ਓਪਰੇਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ.

ਡ੍ਰਿਲਿੰਗ ਰੀਗ ਤੋਂ ਬਾਅਦ ਜਗ੍ਹਾ ਤੇ ਹੈ, ile ੇਰ ਦੀ ਸਥਿਤੀ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ, ਡਿਜ਼ਾਈਨ ਸਥਿਤੀ ਤੋਂ ਭਟਕਣਾ 50 ਮਿਲੀਮੀਟਰ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ, ਅਤੇ ਲੰਬਕਾਰੀ ਭਟਕਣਾ 1/200 ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ.

ਰਸਮੀ ਨਿਰਮਾਣ ਤੋਂ ਪਹਿਲਾਂ, ਉੱਚ-ਦਬਾਅ ਵਾਲੇ ਪਾਣੀ ਦੇ ਦਬਾਅ ਅਤੇ ਪ੍ਰਵਾਹ ਦੇ ਪ੍ਰਵਾਹ, ਟੀਕੇ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਗ੍ਰਾਉਟਿੰਗ ਵਾਲੀ ਗਤੀ, ਅਤੇ ਲੜੀਵਾਰ ਮੋਰੀ ਦੇ ਹਾਲਾਤ ਮੁਕੱਦਮੇ ਦੇ ਬਵਾਸੀਰ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੇ ਗਏ ਬਵਾਸੀਰ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ. ਰਸਮੀ ਨਿਰਮਾਣ ਦੇ ਦੌਰਾਨ ਕੇਂਦਰੀਕਰਨ ਪ੍ਰਬੰਧਨ ਕੰਸੋਲ ਆਟੋਮੈਟਿਕ ਟਰੈਕਿੰਗ ਅਤੇ ਨਿਯੰਤਰਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਸਾਈਟ 'ਤੇ ਵੱਖ ਵੱਖ ਉਸਾਰੀ ਦੇ ਕਈ ਰਿਕਾਰਡਾਂ ਦੇ ਵਿਸਥਾਰਪੂਰਵਕ ਰਿਕਾਰਡ ਬਣਾਓ: ਡ੍ਰੀਮਿੰਗ ਝੁਕਾਅ, ਡ੍ਰਿਲੰਗ ਡੂੰਘਾਈ, up ਹਿਣ ਦੇ ਮਾਪਦੰਡ, ਕੰਮ ਕਰਨ ਵਾਲੇ ਮਾਪਦੰਡ, ਆਦਿ. ਉਸੇ ਸਮੇਂ, ਉਸਾਰੀ ਦੇ ਰਿਕਾਰਡ ਨੂੰ ਸਮੇਂ ਸਿਰ ਹੱਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਮੁਸ਼ਕਲਾਂ ਦਾ ਖਿਆਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਸਮੇਂ ਦੇ ਨਾਲ ਨਿਪਟਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.

ਇਸ ਨੂੰ ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨ ਲਈ ਕਿ ਕੋਈ ile ੇਰ ਟੁੱਟਣ ਨਹੀਂ ਹੈ ਜਦੋਂ ਮਸ਼ਕ ਡੰਡੇ ਨੂੰ ਬਾਹਰ ਕੱ .ਿਆ ਜਾਂਦਾ ਹੈ ਜਾਂ ਕੰਮ ਲੰਬੇ ਸਮੇਂ ਲਈ ਵੱਡੇ ਅਤੇ ਹੇਠਲੇ ਬਵਾਸੀਰ ਦੀ ਲੰਬਾਈ ਤੇਜ਼ੀ ਨਾਲ ਰੋਕਿਆ ਜਾਂਦਾ ਹੈ ਜਦੋਂ ਇਹ 100MM ਤੋਂ ਘੱਟ ਹੁੰਦਾ ਹੈ.

ਉਸਾਰੀ ਦੇ ਦੌਰਾਨ ਉਪਕਰਣਾਂ ਦੀ ਅਸਫਲਤਾ ਦੇ ਕਾਰਨ ਦੀ ਕੁਆਲਟੀ ਦੀ ਜਾਇਦਾਦ ਨੂੰ ਘੱਟ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਉਸਾਰੀ ਤੋਂ ਪਹਿਲਾਂ ਉਸਾਰੀ ਦੀ ਕਿਹੜੀ ਚੀਜ਼ ਬਣਾਈ ਰੱਖੋ. ਉਪਕਰਣਾਂ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਕਾਰਜਾਂ ਦੇ ਕਾਰਜਾਂ ਅਤੇ ਕਾਰਜਾਂ ਨਾਲ ਉਨ੍ਹਾਂ ਨੂੰ ਜਾਣਬੰਦ ਕਰਨ ਲਈ ਮਸ਼ੀਨ ਚਾਲਕਾਂ ਲਈ ਪੂਰਵ-ਨਿਰਮਾਣ ਸਿਖਲਾਈ ਕਰੋ. ਨਿਰਮਾਣ ਦੇ ਦੌਰਾਨ, ਇੱਕ ਸਮਰਪਿਤ ਵਿਅਕਤੀ ਉਪਕਰਣਾਂ ਦੇ ਸੰਚਾਲਨ ਲਈ ਜ਼ਿੰਮੇਵਾਰ ਹੁੰਦਾ ਹੈ.

ਉਸਾਰੀ ਤੋਂ ਪਹਿਲਾਂ ਜਾਂਚ ਕਰੋ

ਉਸਾਰੀ ਤੋਂ ਪਹਿਲਾਂ, ਕੱਚੇ ਮਾਲ, ਮਸ਼ੀਨਰੀ ਅਤੇ ਉਪਕਰਣਾਂ, ਅਤੇ ਛਿੜਕਾਅ ਪ੍ਰਕਿਰਿਆ ਦਾ ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਮੁੱਖ ਤੌਰ ਤੇ ਹੇਠ ਲਿਖੀਆਂ ਪਹਿਲੂਆਂ ਵਿੱਚ:

1 ਗੁਣਵੱਤਾ ਵਾਲੇ ਸਰਟੀਫਿਕੇਟ ਅਤੇ ਵੱਖ-ਵੱਖ ਕੱਚੇ ਮਾਲ ਸਮੇਤ ਟੈਸਟ ਰਿਪੋਰਟਾਂ, ਪਾਣੀ ਨੂੰ ਮਿਲਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਨੂੰ ਇਸ ਦੇ ਨਿਯਮਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ;

2 ਚਾਹੇ ਤਿਲ ਮਿਸ਼ਲਾ ਰਲਾਬੀ ਪ੍ਰਾਜੈਕਟ ਦੀਆਂ ਅਸਲ ਸਥਿਤੀ ਲਈ is ੁਕਵਾਂ ਹੈ;

3 ਕੀ ਮਸ਼ੀਨਰੀ ਅਤੇ ਉਪਕਰਣ ਆਮ ਹਨ. ਉਸਾਰੀ ਤੋਂ ਪਹਿਲਾਂ, ਐਮਜੇਐਸ ਆਲ-ਰਾਉਂਡ ਹਾਈ-ਪ੍ਰਾਈਵੇਟ ਰਗਰੀ ਜੈੱਟ ਉਪਕਰਣ, ਮੋਰੀ ਡ੍ਰਿਲਿੰਗ ਰਿਗ, ਪਾਣੀ ਦੇ ਪੰਪ (ਖ਼ਾਸਕਰ ਮਲਟੀਪਲ ਡ੍ਰਿਲ ਡੰਡੇ), ਡ੍ਰਿਲ ਬਿੱਟ ਅਤੇ ਸੇਧ ਉਪਕਰਣ ਨੂੰ ਰੋਕਣਾ ਚਾਹੀਦਾ ਹੈ;

4 ਜਾਂਚ ਕਰੋ ਕਿ ਛਿੜਕਾਅ ਪ੍ਰਕਿਰਿਆ ਭੂ-ਵਿਗਿਆਨਕ ਸਥਿਤੀਆਂ ਲਈ is ੁਕਵੀਂ ਹੈ. ਉਸਾਰੀ ਤੋਂ ਪਹਿਲਾਂ, ਪ੍ਰਕਿਰਿਆ ਦਾ ਟੈਸਟ ਸਪਰੇਅ ਵੀ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਟੈਸਟ ਸਪਰੇਅ ਅਸਲ ile ੇਰ ਸਥਿਤੀ ਤੇ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਪਾਇਲ ਦੇ ਛੇਕ ਦੀ ਗਿਣਤੀ 2 ਛੇਕ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ. ਜੇ ਜਰੂਰੀ ਹੈ, ਸਪਰੇਅ ਕਰਨ ਦੌਰਾਨ ਪ੍ਰਕ੍ਰਿਆ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਅਨੁਕੂਲ ਕਰੋ.

ਉਸਾਰੀ ਤੋਂ ਪਹਿਲਾਂ, ਭੂਮੀਗਤ ਰੁਕਾਵਟਾਂ ਨੂੰ ਇਕਸਾਰ ਜਾਂਚਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨ ਲਈ ਕਿ ਡ੍ਰਿਲਿੰਗ ਅਤੇ ਸਪਰੇਅਿੰਗ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ.

6 ileder ਿਆਂ ਦੀ ਸਥਿਤੀ ਦੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸੰਵੇਦਨਸ਼ੀਲਤਾ ਦੀ ਚੋਣ ਕਰੋ, ਨਿਰਮਾਣ ਤੋਂ ਪਹਿਲਾਂ ਪ੍ਰੈਸ਼ਰ ਗੇਜ ਅਤੇ ਪ੍ਰਵਾਹ ਮੀਟਰ ਦੀ ਜਾਂਚ ਕਰੋ.

ਇਨ-ਪ੍ਰੋਸੈਸਰ ਕੰਟਰੋਲ

ਉਸਾਰੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਹੇਠਾਂ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ:

1 ਡ੍ਰਿਲ ਡੰਡੇ, ਡ੍ਰਿਲਿੰਗ ਸਪੀਡ, ਡ੍ਰਿਲਿੰਗ ਸਪੀਡ, ਡ੍ਰਿਲੰਗ ਦੀ ਗਤੀ, ਡ੍ਰਿਲੰਗ ਦੀ ਗਤੀ ਅਤੇ ਘੁੰਮਣ ਦੀ ਗਤੀ ਕਿਸੇ ਵੀ ਸਮੇਂ ਇਹ ਵੇਖਣ ਲਈ ਕਿ ਕੀ ਉਹ ile ੇਰ ਟੈਸਟ ਰਿਪੋਰਟ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਹਨ;

2 ਸੀਮਿੰਟ ਸਲੇਰੀ ਮਿਲਾਉਂਦੇ ਅਨੁਪਾਤ ਅਤੇ ਵੱਖ-ਵੱਖ ਸਮਗਰੀ ਅਤੇ ਪ੍ਰਸ਼ੰਸਕਾਂ ਦਾ ਮਾਪ, ਅਤੇ ਸੱਚਾਈ ਨੂੰ ਟੀਕੇ ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ ਟੀਕੇ ਦੀ ਗਤੀ ਅਤੇ ਟੀਕੇ ਵਾਲੀ ਦਵਾਈ ਨੂੰ ਰਿਕਾਰਡ ਕਰੋ;

3 ਕੀ ਉਸਾਰੀ ਦੇ ਰਿਕਾਰਡ ਪੂਰੇ ਹਨ. ਉਸਾਰੀ ਦੇ ਰਿਕਾਰਡ ਨੂੰ ਦਬਾਅ ਅਤੇ ਮਿੱਟੀ ਦੇ ਪਰਤ ਤਬਦੀਲੀਆਂ ਦੇ ਜੂਕਤ ਨੂੰ ਹਰ 1 ਐਮ ਨੂੰ ਇਕ ਵਾਰ ਜਾਂ ਫਲੋ ਡਾਟਾ ਰਿਕਾਰਡ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਜੇ ਜਰੂਰੀ ਹੋਏ ਤਾਂ ਚਿੱਤਰ ਡੇਟਾ ਛੱਡੋ.

ਨਿਯੰਤਰਣ ਤੋਂ ਬਾਅਦ

ਉਸਾਰੀ ਪੂਰੀ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਮਜਬੂਤ ਮਿੱਟੀ ਦਾ ਮੁਆਇਨਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ: ਇਕਸਾਰਤਾ ਅਤੇ ਇਕਜੁੱਟ ਮਿੱਟੀ ਦੀ ਇਕਸਾਰਤਾ; ਇਕਜੁਟ ਮਿੱਟੀ ਦਾ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਆਸ; ਇਕ ਤਾਕਤ, direed ਸਤਨ ਵਿਆਸ, ਅਤੇ ਇਕਜੁੱਟ ਮਿੱਟੀ ਦੀ ile ੇਰ ਦੀ ਸਥਿਤੀ; ਏਕੀਕ੍ਰਿਤ ਮਿੱਟੀ ਦੀ ਅਵਿਨਾਸ਼ੀਤਾ, ਆਦਿ.

1 ਕੁਆਲਟੀ ਦਾ ਨਿਰੀਖਣ ਸਮਾਂ ਅਤੇ ਸਮੱਗਰੀ

ਕਿਉਂਕਿ ਸੀਮੈਂਟ ਮਿੱਟੀ ਦੇ ਅਨੁਕੂਲਤਾ ਲਈ ਸਮੇਂ ਦੀ ਨਿਸ਼ਚਤ ਮਾਤਰਾ ਲਈ ਜ਼ਰੂਰੀ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ 28 ਦਿਨਾਂ ਤੋਂ ਵੱਧ, ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਡਿਜ਼ਾਈਨ ਦਸਤਾਵੇਜ਼ਾਂ' ਤੇ ਅਧਾਰਤ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ. ਇਸ ਲਈ, ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਨਿਰੀਖਣMjs ਸਪਰੇਅਐਮਜੇਐਸ ਹਾਈ-ਪ੍ਰਾਈਸ ਗ੍ਰੀਟਿੰਗ ਪੂਰੀ ਹੋਣ ਤੋਂ ਬਾਅਦ ਆਮ ਤੌਰ 'ਤੇ ਉਸਾਰੀ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ ਅਤੇ ਇਹ ਉਮਰ ਡਿਜ਼ਾਈਨ ਵਿਚ ਨਿਰਧਾਰਤ ਸਮੇਂ ਤੇ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ.

2 ਕੁਆਲਟੀ ਨਿਰੀਖਣ ਮਾਤਰਾ ਅਤੇ ਸਥਾਨ

ਨਿਰੀਖਣ ਪੁਆਇੰਟਾਂ ਦੀ ਗਿਣਤੀ 1% ਤੋਂ 2% ਨਿਰਮਾਣ ਛਿੜਕਾਅ ਛੇਕ ਦੀ ਗਿਣਤੀ ਹੈ. 20 ਤੋਂ ਘੱਟ ਛੇਕ ਦੇ ਨਾਲ ਪ੍ਰਾਜੈਕਟਾਂ ਲਈ, ਘੱਟੋ ਘੱਟ ਇਕ ਬਿੰਦੂ ਦਾ ਮੁਆਇਨਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਅਸਫਲ ਰਹਿੰਦੇ ਹਨ, ਨੂੰ ਦੁਬਾਰਾ ਸਪਰੇਅ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ. ਹੇਠ ਲਿਖੀਆਂ ਥਾਵਾਂ ਤੇ ਨਿਰੀਖਣ ਕੀਤੇ ਬਿੰਦੂਆਂ ਦਾ ਪ੍ਰਬੰਧ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ: ਵੱਡੇ ਲੋਡਾਂ, ile ੇਰ ਕੇਂਦਰ ਦੀਆਂ ਲਾਈਨਾਂ ਅਤੇ ਉਨ੍ਹਾਂ ਥਾਵਾਂ ਦੇ ਨਾਲ ਸਥਾਨ ਜਿਨ੍ਹਾਂ ਦੇ ਨਿਰਮਾਣ ਦੌਰਾਨ ਅਸਾਧਾਰਣ ਸ਼ਰਤਾਂ ਹੁੰਦੀਆਂ ਹਨ.

3 ਨਿਰੀਖਣ .ੰਗ

ਬਵਾਸੀਰ ਨਾਲ ਗਰਜ ਗੜਬੜ ਵਾਲੇ ਬਵਾਸੀਰ ਦੀ ਜਾਂਚ ਮੁੱਖ ਤੌਰ ਤੇ ਮਕੈਨੀਕਲ ਪ੍ਰਾਪਰਟੀ ਜਾਂਚ ਹੁੰਦੀ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ, ਸੀਮੈਂਟ ਮਿੱਟੀ ਦਾ ਸੰਸ਼ੋਧਨ ਕਰਨ ਵਾਲੀ ਤਾਕਤ ਇੰਡੈਕਸ ਮਾਪਿਆ ਜਾਂਦਾ ਹੈ. ਨਮੂਨਾ ਡ੍ਰਿਲਿੰਗ ਅਤੇ ਕਲੇਰਿੰਗ ਵਿਧੀ ਦੁਆਰਾ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਹ ਇਕ ਸਟੈਂਡਰਡ ਟੈਸਟ ਦੇ ਟੁਕੜੇ ਵਿਚ ਬਣਿਆ ਹੁੰਦਾ ਹੈ. ਜ਼ਰੂਰਤਾਂ ਪੂਰੀਆਂ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਸੀਮੈਂਟ ਦੀ ਮਿੱਟੀ ਅਤੇ ਇਸ ਦੀਆਂ ਮਕੈਨੀਕਲ ਸੰਪਤੀਆਂ ਦੀ ਇਕਸਾਰਤਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਅੰਦਰੂਨੀ ਸਰੀਰਕ ਅਤੇ ਮਕੈਨੀਕਲ ਜਾਇਦਾਦ ਟੈਸਟਿੰਗ ਨੂੰ ਪੂਰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਪੋਸਟ ਟਾਈਮ: ਮਈ -23-2024

한국어

한국어