Streszczenie

W związku z problemami istniejącymi w konwencjonalnej technologii pali mieszania cementu-gleba, takie jak nierównomierny rozkład siły ciała stosu, duże zakłócenia budowlane i duży wpływ na jakość pali przez czynniki ludzkie, opracowano nową technologię cyfrowej mikro-perturbacji czteroosiowej. W tej technologii cztery bity wiertnicze mogą jednocześnie rozpylać zawiesinę i gaz i pracować z wieloma warstwami łopat do cięcia zmiennego, aby przeciąć glebę podczas procesu tworzenia stosu. Uzupełniony procesem rozpylania konwersji w górę, rozwiązuje problem nierównomiernego rozmieszczenia siły korpusu stosu i może skutecznie zmniejszyć zużycie cementu. Za pomocą szczeliny uformowanej między rurą wiertniczą w kształcie specjalnego a glebą zawiesina jest odprowadzana autonomicznie, co osiąga niewielkie zakłócenia gleby wokół stosu podczas procesu budowy. Cyfrowy system sterowania realizuje zautomatyzowaną budowę tworzenia pali i może monitorować, rejestrować i zapewniać wczesne ostrzeżenie dla procesu tworzenia pali w czasie rzeczywistym.

Wstęp

Pale mieszające cementowo-gleba są szeroko stosowane w dziedzinie konstrukcji inżynierskiej: takie jak wzmacnianie gleby i wodoodporne zasłony w projektach Foundation Pit; Wzmocnienie otworów w tunelach tarczy i studnia podnośnika rur; Traktowanie podkładowe słabych warstw gleby; Przeciwdziałanie sprawie w zachowaniu wody projektuje ściany, a także bariery na wysypiskach i nie tylko. Obecnie, ponieważ skala projektów staje się coraz większa, wymagania dotyczące efektywności budowlanej i ochrony środowiska stosów mieszania cementu-gleba stały się coraz wyższe. Ponadto, aby spełnić coraz bardziej złożone wymagania dotyczące ochrony środowiska wokół budowy projektu, musi być kontrolowana jakość budowy stosów mieszania cementu-gleba. Zmniejszenie wpływu konstrukcji na otaczające środowisko stało się pilną potrzebą.

Konstrukcja stosów mieszania wykorzystuje głównie wiertło mieszające do mieszania cementu i gleby in situ, aby utworzyć stos o pewnej wytrzymałości i wydajności przeciwdziałania. Powszechnie stosowane stosy mieszania cementu i gleby obejmują jednoosiowe, podwójne osi, trzyosiowe i pięcioosiowe stosy mieszania gleby. Tego rodzaju stosy mieszania mają również różne procesy opryskiwania i mieszania.

Połączenie mieszania jednoosiowego ma tylko jedną rurę wiertniczą, spryskany dno, a mieszanie jest wykonywane przez niewielką liczbę ostrzy. Jest to ograniczone liczbą rur wiertkowych i łopat mieszania, a wydajność pracy jest stosunkowo niska;

Biakosiowy stos mieszania składa się z 2 rur wiertniczych, z osobną rurą zawiesną pośrodku do zaprawy. Dwie rury wiertnicze nie mają funkcji zaprawy, ponieważ bity wierteł po obu stronach muszą być wielokrotnie mieszane, aby gnojowica spryskała z środkowej rury zawiesiny w zakresie płaszczyzny. Rozkład jest jednolity, więc podczas budowy podwójnego wału, który ogranicza efektywność konstrukcyjną podwójnego wału, wymagany jest proces „dwóch sprayów i trzech mieszania”, a jednolitość tworzenia stosu jest również stosunkowo słaba. Maksymalna głębokość budowy wynosi około 18 metrów [1];

Trójosiowy stos mieszania zawiera trzy rury wiertnicze, z zaprawą spryskaną po obu stronach i sprężonym powietrzem spryskanym na środku. Układ ten spowoduje, że siła środkowego stosu będzie mniejsza niż siła dwóch stron, a ciało stosu będzie miało słabe powiązania w płaszczyźnie; Ponadto, trzyosiowy stos mieszania, zastosowany cement wody jest stosunkowo duży, co do pewnego stopnia zmniejsza wytrzymałość ciała stosu;

Pięcioosiowy stos mieszania jest oparty na dwuosiowym i trzyosiowym, dodając liczbę prętów mieszania w celu poprawy wydajności pracy i poprawie jakości korpusu stosu poprzez zwiększenie liczby łopat mieszania [2-3]. Proces opryskiwania i mieszania różni się od dwóch pierwszych. Nie ma różnicy.

Zaburzenia otaczającej gleby podczas budowy stosów mieszających cementowo-gleba jest spowodowane głównie wyciskiem i pękaniem gleby spowodowanej mieszaniem łopat mieszania oraz penetracji i podziału zawiesiny cementowej [4-5]. Ze względu na duże zakłócenia spowodowane budową konwencjonalnych stosów mieszania, podczas konstruowania w wrażliwych środowiskach, takich jak sąsiednie obiekty miejskie i chronione budynki, zwykle konieczne jest stosowanie droższych wszechstronnych fugi odrzutowców (metoda MJS) lub pale mieszania jednoosiowego (metoda IMS) i inne mikro-struktury. Niepokojące metody budowy.

Ponadto, podczas budowy konwencjonalnych stosów mieszania, kluczowe parametry konstrukcyjne, takie jak prędkość zatonięcia i podnoszenia rury wiertniczej oraz ilość betonu strzału, są ściśle związane z doświadczeniem operatorów. Utrudnia to również prześledzenie procesu budowy stosów mieszania i powoduje różnice w jakości stosów.

W celu rozwiązania problemów konwencjonalnych stosów mieszania cementu-gleba, takich jak nierównomierne rozkład wytrzymałości na stos, duże zakłócenia konstrukcyjne i wiele czynników zakłóceń ludzkich, społeczność inżynieryjna w Szanghaju opracowała nową technologię czteroosiowej mikro-pertururbacji cyfrowej mikro-pertururbacji. W tym artykule szczegółowo wprowadzono charakterystykę i efekty zastosowania inżynierii czteroosiowej technologii mieszanki mieszania w technologii miksowania betonu, kontroli zakłóceń konstrukcyjnych i zautomatyzowanej konstrukcji.

1 、 DMP cyfrowa mikro-perturbacja czteroosiowy sprzęt do mieszania

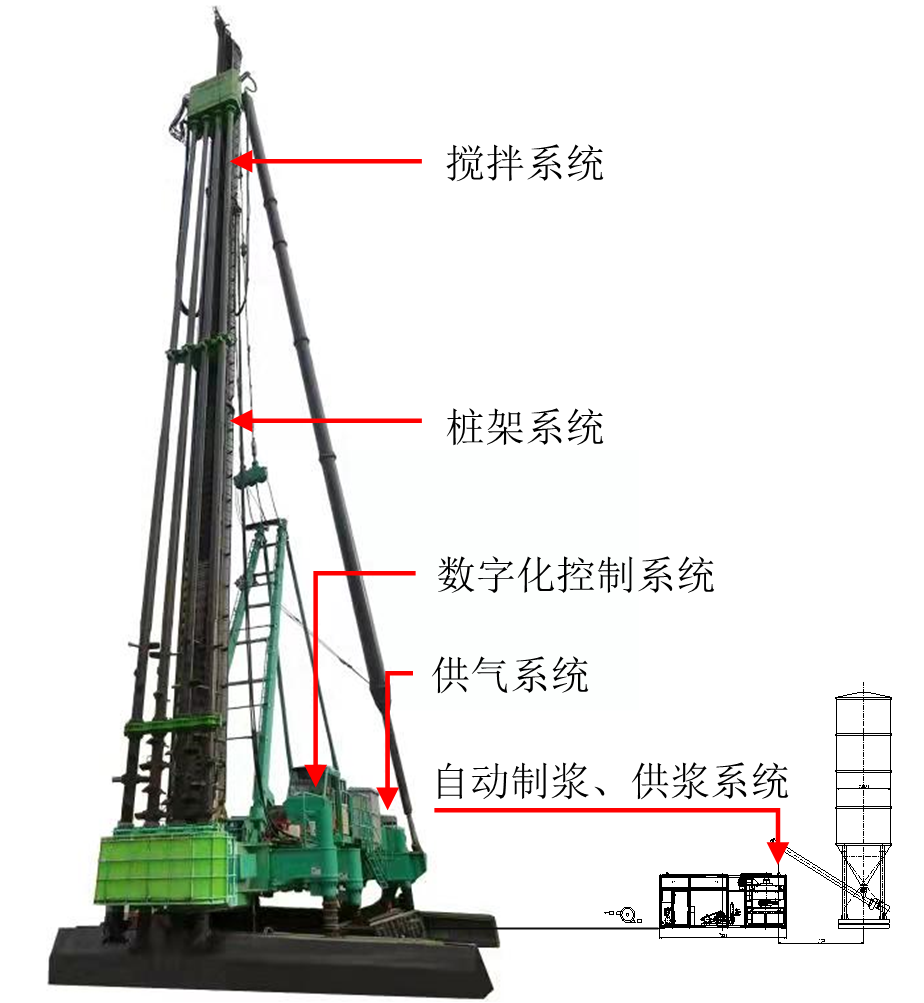

Cyfrowa mikro-perturbacja DMP-I czteroosiowy sprzęt do mieszania pali mieszkającego składa się głównie z systemu mieszania, systemu ramy pali, systemu zasilania gazu, automatycznego rozdzielczości i systemu zasilania miazgi oraz cyfrowego systemu sterowania w celu realizacji zautomatyzowanej konstrukcji stosu.

2 、 Proces mieszania i rozpylania

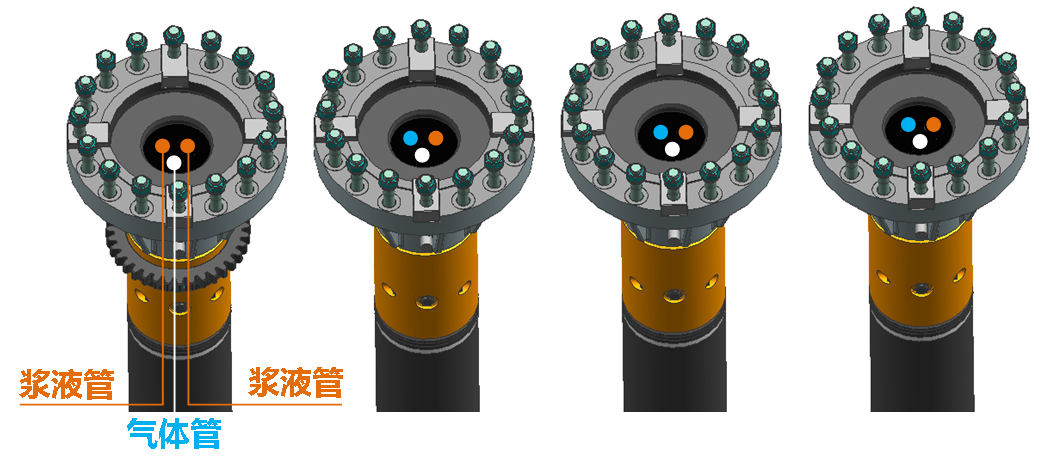

Cztery rury wiertnicze są wyposażone w rurki strzałowe i rury odrzutowe w środku. Jak pokazano na ryc. 2, głowica wiertła może jednocześnie rozpylać zawiesinę i sprężone powietrze podczas procesu formowania stosu, unikając problemów spowodowanych rozpyleniem niektórych rur wiertkowych i rozpylaniem niektórych rur wiertkowych. Problem nierównomiernego rozmieszczenia siły stosu w płaszczyźnie; Ponieważ każda rura wiertnicza ma interwencję sprężonego powietrza, odporność na mieszanie można w pełni zmniejszyć, co jest pomocne w budowie w twardszych warstwach gleby i piaszczystej glebie, i może powodować mieszanie cementu i gleby. Ponadto sprężone powietrze może przyspieszyć proces nasycenia węgla cementu i gleby oraz poprawić wczesną wytrzymałość cementu i gleby na stosie mieszającym.

Czteroosiowy sterownik mikro-pertururbacji DMP-I cyfrowej mikro-pertururbacji jest wyposażony w 7 warstw łopat miksowania zmiennego kątów. Liczba jednopunktowa mieszanie gleby może osiągnąć 50 razy, znacznie przekraczając 20 razy zalecane przez specyfikację; Wiertło mieszające jest wyposażone w różnicowe ostrza, które nie obracają się z rurą wiertniczą podczas procesu tworzenia stosu, co może skutecznie zapobiec tworzeniu glinianych kul z błota. Może to nie tylko zwiększyć liczbę czasów mieszania gleby, ale także zapobiec tworzeniu dużych grudek gleby podczas procesu mieszania, zapewniając w ten sposób jednorodność zawiesiny w glebie.

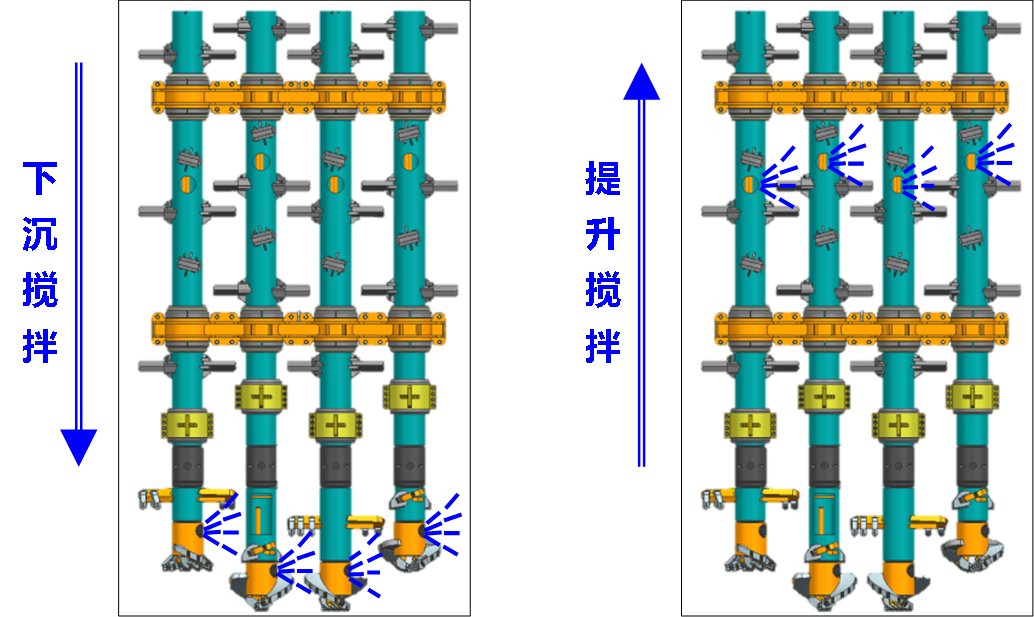

DMP-I Cyfrowa mikro-perturbacja czteroosiowy stos miksowy przyjmuje technologię strzału w górę, jak pokazano na rycinie 3. Istnieją dwie warstwy portów strzału na głowicy mieszania. Kiedy tonie, otwierany jest dolny port betonu. Spryskana zawiesia jest w pełni mieszana z glebą pod działaniem górnego łopatki do mieszania. Po podniesieniu dolny port betonu strzału jest zamknięty, a jednocześnie otwiera górny port Gunite, aby zawiesinę wyrzuconą z górnego portu Gunite można było w pełni zmieszać z glebą pod działaniem dolnych ostrzy. W ten sposób zawiesinę i gleba można w pełni mieszać podczas całego procesu tonącego i mieszania, co dodatkowo zwiększa jednolitość cementu i gleby w zakresie głębokości korpusu stosu i skutecznie rozwiązują problem podwójnej osi i trzyosiowej technologii pali mieszania w procesie podnoszenia rury wiertniczej. Problem polega na tym, że zawiesia spryskana z dolnego portu wtryskowego nie można w pełni mieszać przez mieszające ostrza.

3 、 Kontrola konstrukcji mikroprzepustowej

Przekrój rury wiertniczej cyfrowej mikro-pertururbacji DMP-I czteroosiowy sterownik pali mieszającego jest owalnym kształtem specjalnym. Gdy rura wiertła obraca się, tonie lub podnosi, wokół rury wiertniczej powstanie kanał wyładowania zawiesiny i kanał wydechowy. Podczas mieszania, gdy ciśnienie wewnętrzne gleby przekroczy naprężenie in situ, zawiesina zostanie naturalnie rozładowana wzdłuż kanału rozładowania zawiesiny wokół rury wiertniczej, unikając w ten sposób ściskającego gleby spowodowanego nagromadzeniem ciśnienia gazu zawiesiny w pobliżu wiertła mieszania.

Cyfrowy sterownik pali mieszającego mikro-pertururbację DMP-I jest wyposażony w podziemny system monitorowania ciśnienia na wiertarce, który monitoruje zmiany podsumowania w czasie rzeczywistym podczas całego procesu formowania stosu i zapewnia, że ciśnienie podziemne jest kontrolowane w rozsądnym zakresie poprzez regulację ciśnienia gazowego. Jednocześnie skonfigurowane ostrza różnicowe mogą skutecznie zapobiec przyleganiu gliny do rury wiertniczej i tworzeniu się kulek błotnych, a także skutecznie zmniejszyć odporność na mieszanie i zaburzenia gleby.

4 、 Inteligentna kontrola budowlana

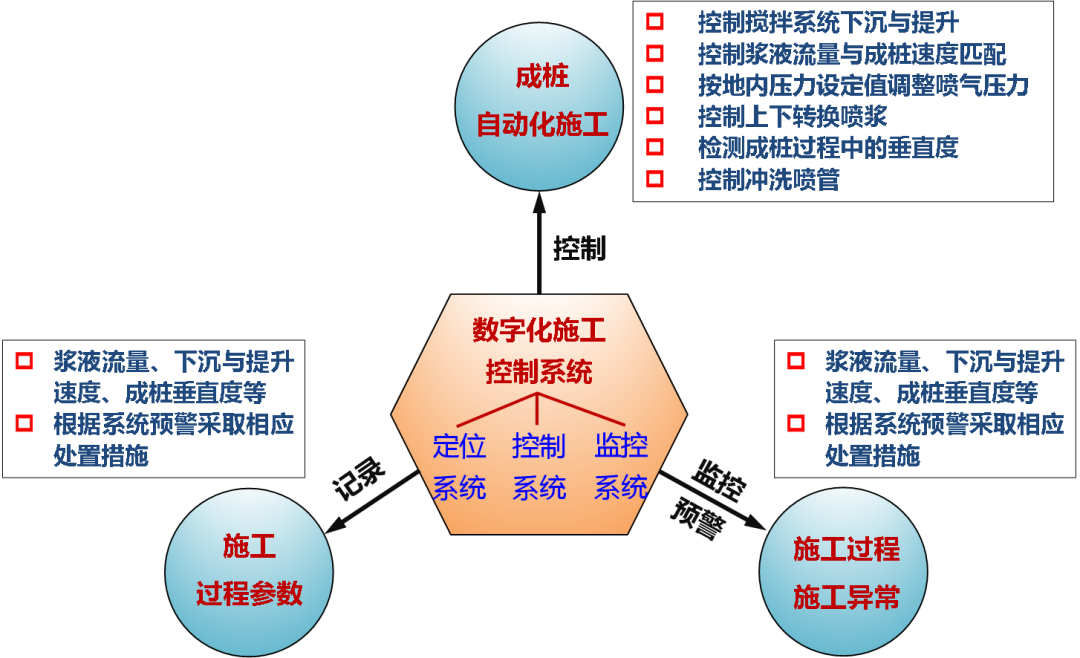

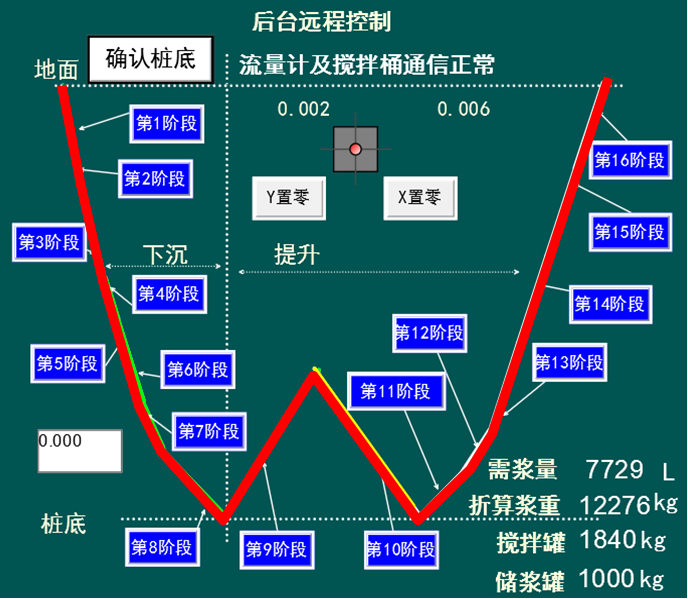

Cyfrowa mikro-perturbacja DMP-I czteroosiowy sprzęt do mieszania pali mieszkającego jest wyposażony w cyfrowy system sterowania, który może realizować zautomatyzowane konstrukcje pali, rejestrować parametry procesu budowy w czasie rzeczywistym, i monitorować i zapewniać wczesne ostrzeżenie podczas procesu tworzenia stosu.

Cyfrowy system sterowania może automatycznie uzupełniać budowę pali mieszania na podstawie parametrów konstrukcyjnych określonych przez stosy próbne. Może automatycznie kontrolować zatonięcie i podnoszenie układu mieszania, prędkości dopasowania przepływu zawiesiny i tworzenia stosu w sekcjach zgodnie z rozkładem pionowej warstwy gleby, dostosowywać ciśnienie strumienia zgodnie z ustaloną wartością ciśnienia gruntu oraz kontroli procesów konstrukcyjnych, takich jak konwersja zapylacza sprayu. To znacznie zmniejsza wpływ czynników ludzkich na jakość konstrukcji stosu mieszania podczas procesu budowy oraz poprawia niezawodność i spójność jakości stosu mieszania.

Za pomocą precyzyjnych czujników zainstalowanych na urządzeniu cyfrowy system sterowania może monitorować kluczowe parametry konstrukcyjne, takie jak prędkość mieszania, objętość rozpylania, ciśnienie i przepływ zawiesiny oraz ciśnienie podziemne, i może zapewnić wczesne ostrzeżenie o nieprawidłowych warunkach budowy, zwiększając bezpieczeństwo procesu budowy stosu mieszania. Przejrzystość i terminowość rozdzielczości problemu. Jednocześnie cyfrowy system sterowania może rejestrować parametry całego procesu budowy i przesyłać zarejestrowane parametry konstrukcyjne na platformę chmurową w czasie rzeczywistym za pośrednictwem modułu sieciowego w celu łatwego przeglądania i kontroli, zapewniając autentyczność i bezpieczeństwo danych wygenerowanych podczas procesu budowy.

5 、 Technologia i parametry budowlane

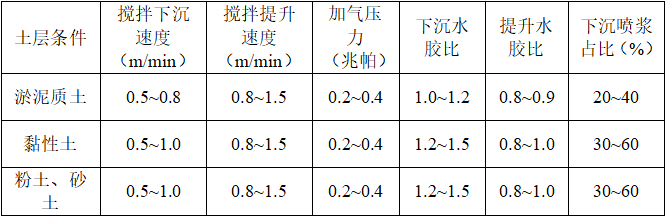

Cyfrowy mikro-zaburzenie DMP czteroosiowy proces budowy pali mieszania obejmuje głównie przygotowanie budowy, konstrukcję stosu próbnego i formalną konstrukcję stosu. Zgodnie z parametrami konstrukcyjnymi uzyskanymi z konstrukcji stosu próbnego, cyfrowy system kontroli budownictwa realizuje zautomatyzowaną budowę stosu. W połączeniu z faktycznym doświadczeniem inżynieryjnym można wybrać parametry konstrukcyjne pokazane w tabeli 1. Różni się od konwencjonalnych stosów mieszania, stosunek wody do cementu stosowany dla czteroosiowego stosu mieszania jest inny podczas zatonięcia i podnoszenia. Stosunek wody do cementu stosowany do zatonięcia wynosi 1,0 ~ 1,5, podczas gdy stosunek wody do cementu do podnoszenia wynosi 0,8 ~ 1,0. Podczas zatonięcia i mieszania zawiesinę cementu ma większy stosunek wody cementowej, a zawiesina ma bardziej wystarczający wpływ na glebę, co może skutecznie zmniejszyć mieszającą opór; Podczas podnoszenia, ponieważ gleba w korpusie stosu została zmieszana, mniejszy stosunek cementu wody może skutecznie zwiększyć siłę ciała stosu.

Korzystając z powyższego procesu mieszania betonu strzału, czteroosiowy stos mieszania może osiągnąć taki sam efekt, co proces konwencjonalny z zawartością cementu wynoszącą 13% do 18%, spełniając wymagania inżynieryjne dla siły i nieprzepuszczalności gleby mieszania cementu-gleba, a jednocześnie powodując zmiany z powodu cementu z zaletą ograniczenia dosagu jest to, że zastępująca proces budowy jest również zgodny. Inklinometr zainstalowany na rurze wiertniczej rozwiązuje problem trudnej kontroli pionowości podczas budowy konwencjonalnych stosów mieszania cementu-gleba. Zmierzona pionowość czteroosiowego korpusu stosu mieszającego może osiągnąć 1/300.

6 、 Zastosowania inżynieryjne

W celu dalszego zbadania siły korpusu stosu cyfrowego mikro-pertururbacji DMP czteroosiowej stosu mieszania czteroosiowego i wpływu procesu tworzenia stosu na otaczającą glebę, eksperymenty polowe przeprowadzono w różnych warunkach stratygraficznych. Siła próbek cementu i rdzenia gleby mierzonych w 21. i 28. dniach pobranych próbek rdzenia mieszającego się osiągnęła 0,8 MPa, co spełnia wymagania dotyczące cementu i wytrzymałości gleby w konwencjonalnej inżynierii podziemnej.

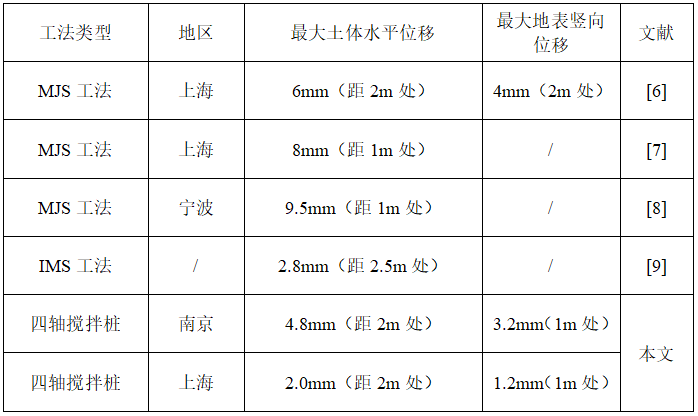

W porównaniu z tradycyjnymi stosami mieszania cementu-gleba, powszechnie stosowane wszechstronne pod wysokim ciśnieniem fuging odrzutowe (metoda MJS) i stosami mieszania mikro dysturbancji (metoda IMS) mogą znacznie zmniejszyć poziome przemieszczenie otaczającej gleby i osady powierzchni spowodowane budową stosu. . W praktyce inżynieryjnej powyższe dwie metody są uznawane za techniki konstrukcji mikro-dysturbance i są często stosowane w projektach inżynieryjnych o wysokich wymaganiach dotyczących ochrony środowiska.

Tabela 2 porównuje dane monitorowania otaczającego odkształcenia gleby i powierzchni spowodowane przez czteroosiowy stos mikro-pertururbacji DMP, metodę budowy MJS i metodę budowy IMS podczas procesu budowy. Podczas procesu budowy czteroosiowego stosu mieszania mikro-perturbacyjnego, w odległości 2 metrów od korpusu stosu, poziome przesunięcie i pionowe podniesienie gleby można kontrolować do około 5 mm, co jest równoważne metodę konstrukcji MJS i metodą konstrukcyjną IMS, i może osiągnąć minimalne zakłócenia do gleby wokół stosu pala.

Obecnie czteroosiowe stosy mikro-dysturbance DMP z powodzeniem zastosowano w różnych rodzajach projektów, takich jak wzmocnienie fundamentów i inżynieria pit w Jiangsu, Zhejiang, Szanghaju i innych miejscach. Łącząc zastosowanie badań i rozwoju i inżynierii czteroosiowej technologii pali mieszającej, „standard techniczny dla czteroosiowego pali mieszającego mikro-disturbancji” (T/SSCE 0002-2022) (Standaria Grupy MICKOINGING SPOŁECZEŃSTWA SHANGAI), która obejmuje sprzęt, konstrukcję, konstrukcję i itp. Zostało przedstawione specyficzne wymagania dotyczące Standing zastosowanie DMP cyfrowej mikro-mikro-mikrsis.

Czas po: 22-2023 września

한국어

한국어