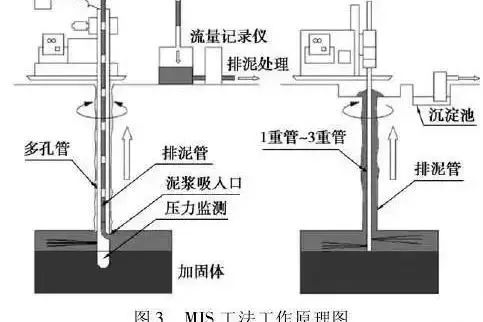

MJS Phương pháp cọc. Nó hiện được sử dụng chủ yếu để xử lý nền tảng, xử lý rò rỉ và các vấn đề chất lượng của rèm cửa nước giữ hố nền, và xử lý thấm nước trên thành cấu trúc tầng lớp bên ngoài. Do việc sử dụng các đường ống xốp độc đáo và các thiết bị hút bùn bắt buộc trước, việc xả bùn trong lỗ và giám sát áp suất mặt đất được thực hiện, và áp suất mặt đất được kiểm soát bằng cách điều chỉnh khối lượng xả bùn bắt buộc, do đó có khả năng tăng áp lực. Việc giảm áp suất mặt đất cũng đảm bảo thêm đường kính của cọc.

Kiểm soát tiền

Kể từ khiMJS đốngCông nghệ xây dựng tương đối phức tạp và khó khăn hơn so với các phương pháp vữa khác, cần phải tuân thủ nghiêm ngặt các yêu cầu thiết kế trong quá trình xây dựng, thực hiện tốt việc tóm tắt kỹ thuật và an toàn tương ứng và tuân thủ các quy trình vận hành tương ứng để đảm bảo chất lượng xây dựng.

Sau khi giàn khoan được đặt đúng chỗ, vị trí cọc nên được kiểm soát tốt. Nói chung, độ lệch so với vị trí thiết kế không được vượt quá 50mm và độ lệch dọc không được vượt quá 1/200.

Trước khi xây dựng chính thức, áp suất và dòng chảy của nước áp suất cao, bơm vữa áp suất cao và máy nén khí, cũng như tốc độ nâng, thể tích vữa và điều kiện lỗ cuối cùng của ống vữa trong quá trình tiêm được xác định thông qua các cọc thử. Trong quá trình xây dựng chính thức, bảng điều khiển quản lý tập trung có thể được sử dụng để theo dõi và kiểm soát tự động. Tạo các hồ sơ chi tiết về các hồ sơ xây dựng khác nhau trên trang web, bao gồm: Xung nghiêng, độ sâu khoan, chướng ngại vật khoan, sụp đổ, thông số làm việc trong quá trình tiêm bùn, trở lại bùn, v.v. và để lại dữ liệu hình ảnh chính. Đồng thời, các hồ sơ xây dựng nên được sắp xếp kịp thời, và các vấn đề nên được báo cáo và xử lý kịp thời.

Để đảm bảo rằng không có sự phá vỡ cọc khi thanh khoan bị tháo rời hoặc công việc bị gián đoạn trong một thời gian dài vì một số lý do, chiều dài chồng chéo của các cọc trên và dưới thường không nhỏ hơn 100mm khi tiêm bình thường.

Duy trì máy móc xây dựng trước khi xây dựng để giảm thiểu các vấn đề chất lượng do lỗi thiết bị trong quá trình xây dựng. Tiến hành đào tạo tiền xây dựng cho các nhà khai thác máy để làm quen với chúng với các điểm hiệu suất và hoạt động của thiết bị. Trong quá trình xây dựng, một người tận tâm chịu trách nhiệm cho hoạt động của thiết bị.

Kiểm tra trước khi xây dựng

Trước khi xây dựng, nguyên liệu thô, máy móc và thiết bị và quy trình phun nên được kiểm tra, chủ yếu ở các khía cạnh sau:

1 Giấy chứng nhận chất lượng và báo cáo kiểm tra nhân chứng về các nguyên liệu thô khác nhau (bao gồm xi măng, v.v.), trộn nước sẽ đáp ứng các quy định tương ứng;

2 liệu tỷ lệ hỗn hợp bùn có phù hợp với điều kiện đất thực tế của dự án hay không;

3 Cho dù máy móc và thiết bị có bình thường. Trước khi xây dựng, thiết bị máy bay phản lực quay áp suất cao của MJS, giàn khoan lỗ, máy bơm bùn áp suất cao, nền trộn bùn, bơm nước, v.v.

4 Kiểm tra xem quá trình phun có phù hợp với điều kiện địa chất hay không. Trước khi xây dựng, quá trình phun thử nghiệm cũng nên được thực hiện. Việc phun thử nên được thực hiện tại vị trí cọc ban đầu. Số lượng lỗ phun thử nghiệm không nên nhỏ hơn 2 lỗ. Nếu cần thiết, điều chỉnh các thông số quá trình phun.

5 Trước khi xây dựng, các chướng ngại vật ngầm nên được kiểm tra đồng đều để đảm bảo rằng việc khoan và phun đáp ứng các yêu cầu thiết kế.

6 Kiểm tra độ chính xác và độ nhạy của vị trí cọc, đồng hồ đo áp suất và đồng hồ đo dòng chảy trước khi xây dựng.

Kiểm soát trong quá trình

Trong quá trình xây dựng, những điều sau đây nên được chú ý đến:

1 Kiểm tra độ dọc của thanh khoan, tốc độ khoan, độ sâu khoan, tốc độ khoan và tốc độ quay bất cứ lúc nào để xem chúng có phù hợp với các yêu cầu của báo cáo thử nghiệm cọc hay không;

2 Kiểm tra tỷ lệ hỗn hợp bùn xi măng và đo các vật liệu và phụ gia khác nhau, và ghi lại thật sự áp lực tiêm, tốc độ tiêm và thể tích tiêm trong quá trình tiêm vữa;

3 Cho dù hồ sơ xây dựng đã hoàn tất. Các hồ sơ xây dựng sẽ ghi lại dữ liệu áp suất và luồng một lần cứ sau 1 triệu lần nâng hoặc tại ngã ba của lớp đất thay đổi và để lại dữ liệu hình ảnh nếu cần thiết.

Hậu kiểm soát

Sau khi xây dựng hoàn thành, đất gia cố nên được kiểm tra, bao gồm: tính toàn vẹn và tính đồng nhất của đất hợp nhất; đường kính hiệu quả của đất hợp nhất; sức mạnh, đường kính trung bình và vị trí trung tâm cọc của đất hợp nhất; Sự không ổn định của đất hợp nhất, v.v.

1 thời gian kiểm tra chất lượng và nội dung

Vì hóa rắn đất xi măng đòi hỏi một khoảng thời gian nhất định, thường hơn 28 ngày, nên các yêu cầu cụ thể phải dựa trên các tài liệu thiết kế. Do đó, việc kiểm tra chất lượng củaMJS phunXây dựng thường nên được thực hiện sau khi vữa máy bay phản lực áp suất cao của MJS được hoàn thành và độ tuổi đạt đến thời gian quy định trong thiết kế.

2 Số lượng và vị trí kiểm tra chất lượng

Số lượng điểm kiểm tra là 1% đến 2% số lượng lỗ phun xây dựng. Đối với các dự án có ít hơn 20 lỗ, nên kiểm tra ít nhất một điểm và các dự án không thể được phun lại. Các điểm kiểm tra nên được sắp xếp ở các vị trí sau: các vị trí có tải trọng lớn, đường trung tâm cọc và vị trí nơi xảy ra điều kiện bất thường trong quá trình xây dựng.

3 Phương pháp kiểm tra

Việc kiểm tra các cọc vữa phản lực chủ yếu là kiểm tra tài sản cơ học. Nói chung, chỉ số cường độ nén của đất xi măng được đo. Mẫu có được bằng phương pháp khoan và coring, và nó được tạo thành một phần thử nghiệm tiêu chuẩn. Sau khi đáp ứng các yêu cầu, thử nghiệm tính chất vật lý và cơ học trong nhà được thực hiện để kiểm tra tính đồng nhất của đất xi măng và tính chất cơ học của nó.

Thời gian đăng: Tháng 5-23-2024

한국어

한국어